เทคโนโลยีที่ก้าวหน้าอย่างรวดเร็วในปัจจุบันนอกจากกระทบต่ออุปกรณ์และกระบวนการผลิตแล้ว การซ่อมบำรุงหรือกระบวนการหลังการขายของผู้ผลิตต้องปรับเปลี่ยนให้ทันต่อความเปลี่ยนแปลงด้วยเช่นกันจึงจะสามารถตอบสนองตลาดและอุตสาหกรรมยุค 4.0 ได้อย่างครบวงจร สิ่งสำคัญของบริการหลังการขายนอกเหนือจากเทคโนโลยีที่ช่วยในการเก็บข้อมูลแล้ว การบริหารจัดการอย่างเป็นระบบนั้นเป็นสิ่งที่มีประสิทธิภาพมากที่สุด

การบริการหลังการขายหรือการซ่อมบำรุงเครื่องจักรมีที่มีคุณภาพนั้นจำเป็นต้องมีขั้นตอนที่ชัดเจนเพื่อวิเคราะห์ในแต่ละช่วงกระบวนการและแก้ไขปัญหาให้ถูกจุดประสงค์ กรอบสำหรับการบริหารจัดการบำรุงรักษาในงานอุตสาหกรรมโดยแนวคิดของ Crespo (2007) เป็นวิธีการบริหารจัดการที่มีประสิทธิภาพ

การทำความเข้าใจกรอบการบริหารจัดการบำรุงรักษาในงานอุตสาหกรรมสามารถวัดผลและแก้ไขปัญหาได้อย่างเป็นระบบ ซึ่งจั้นตอนกระบวนการทั้ง 8 มีรายละเอียดดังนี้

ขั้นตอนที่ 1: คำจำกัดความของยุทธศาสตร์และตัวชี้วัดของกิจกรรมหลังการขาย

การตั้งเป้าหมายและการวัดผลนั้นเป็นการรับประกันว่ากลยุทธ์หรือเปล้าหมายที่ต้องการจะสอดคล้องกับกลยุทธ์ทางธุรกิจและเป้าหมายภาพรวม โดยเครื่องมือที่แนะนำ คือ Balanced Scorecard (BSC) ซึ่งตัววัดต้องอยู่ภายใต้ปัจจัย 4 ข้อดังนี้

- การเงิน การมองในรูปแบบนักลงุทน พิจารณาสัดส่วนความต่างระหว่างค่าใช้จ่ายจากบริการหลังการขายและการซื้ออุปกรณ์ใหม่ อัตราส่วนระหว่างรายได้ที่เกิดหลังบริการหลังการขายและรายได้จากการใช้งานอุปกรณ์ในสภาพที่เป็นอยู่

- ลูกค้า ศักยภาพที่ส่งต่อมูลค่าให้กับลูกค้า เปอร์เซนต์ของการทำงานเครื่องจักรที่สามารถทำงานได้ และระดับคุณภาพงานที่ผลิตได้

- กระบวนการ ขั้นตอนและค่าเฉลี่ยที่มีต่อธุรกิจในการบรรลุเป้าหมายทางการเงินและลูกค้า เช่น MTBF ค่าเฉลี่ยของความล้มเหลว MTTR/MDT อัตราส่วนระหว่างค่าเฉลี่ยระยะเวลาซ่อมและ Downtime เปอร์เซนต์ของการทำงานได้อย่างถูกต้องตามเกณฑ์วัดผลเทียบกับการทำงานเชิงป้องกัน ระดับความร่วมมือของหน่วยซ่อมบำรุง และปัญหาการขาดแคลนของชิ้นส่วนสำคัญ

- การเรียนรู้และการเติบโต ความสามารถในการพัฒนาและสร้างคุณค่า ค่าการซ่อมบำรุงที่ชัดเจนจากการบำรุงรักษาด้วยทีมช่างที่มีการทำงานอย่างถูกต้อง และเปอร์เซนต์ของงานที่สำเร็จตามเงื่อนไขและผ่านมาตรฐานข้อตกลง

ขั้นตอนที่ 2: ลำดับความสำคัญของสินทรัพย์ ระบบ และองค์ประกอบต่างๆ โดยใช้ความวิกฤต

เมื่อสามารถระบุเป้าหมายและการวัดผลได้อย่างชัดเจน ขั้นตอนต่อมา คือ การระบุจุดวิกฤตในระบบหลัก ระบบย่อย และส่วนที่เกี่ยวข้องให้ครอบคลุมกระบวนการ

การจัดลำดับต้องมีการระบุความสำคัญหรือความเร่งด่วนของการบำรุงรักษา เพื่อป้องกันการใช้งบประมาณในสิ่งที่ไม่เร่งด่วนหรือยังไม่จำเป็น การแยกประเภทของ CPS และการเฝ้าระวังสัญญาณที่บ่งบอกเหตุวิกฤิตเป็นสิ่งจำเป็น นอกจากนี้ยังมี Tool ที่น่าสนใจสำหรับการเลือกใช้อีกมาก เช่น Critical Flowchart หรือ Overall Criticality by Risk เมื่อเก็บข้อมูลได้อย่างเพียงพอ โดยมีข้อมูลธรรมชาติเชิงปริมาณจากนั้นจึงนำมาบริหารจัดการให้สอดคล้องกับการลำดับความสำคัญสินทรัพย์ด้วยกระบวนการ Analytic Hierarchy Process ที่ช่วยลำดับความสำคัญของวิกฤตที่เกิดขึ้น ลดความซับซ้อนสำหรับการตัดสินใจ และสามารถลำดับความสำคัญได้ภายใต้มุมมองอื่นๆ

ขั้นตอนที่ 3: วิเคราะห์ต้นตอความผิดพลาด

การวิเคราะห์หาสาเหตุของความเชื่อมั่นที่ขาดหายไปในระบบที่แตกต่างกัน ระบบย่อย และส่วนประกอบที่ถูกระบุว่ามีความเร่งด่วนในขั้นตอนที่แล้ว การแก้ปัญหาสามารถทำได้หลากหลายวิธี ซึ่งวิธีทั้งหลายนั้นต้องมีลักษณะโครงสร้างที่ชัดเจนซึ่งครอบคลุมขั้นตอนเหล่านี้

- รวมรวมกำลังจากหลากหลายฝ่าย ไม่ว่าจะเป็นหน่วยการออกแบบ หน่วยควบคุมคุณภาพ หน่วยปฏิบัติงานและหน่วยซ่อมบำรุง

- ลำดับความสำคัญของปัญหา

- นิยามและลำดับรูปแบบของความล้มเหลว

- นิยามและตรวจสอบสมมติฐาน

- นิยามและตรวจสอบสาเหตุต้นตอ

- นิยามและประเมินผลลัพธ์ของโซลูชันที่เลือก

ขั้นตอนที่ 4: การออกแบบที่ผสมผสานการเทคนิคการซ่อมบำรุงและวางแผนซ่อมบำรุง

การร่างแผนซ่อมบำรุงสำหรับเครื่องจักรหรืออุปกรณ์รุ่นนั้นๆ โดยเฉพาะป็นหน้าที่สำคัญของการบริการหลังการขายโดยใช้ปัจจัยวิกฤตที่ระบุในขั้นตอนที่ 2 เป็นสำคัญสำหรับการผสมผสานการออกแบบแผนซ่อมบบำรุง ซึ่งเป็นไปตามแบบแผนเหล่านี้

Corrective Maintenance การบำรุงรักษาเชิงแก้ไขปรับปรุง

Preventive Maintenance การบำรุงรักษาเชิงป้องกัน

Condition Based Maintenance การซ่อมบำรุงรักษาตามสภาพ

ขั้นตอนที่ 5: จัดการกับมิติของทรัพยากรและวางกำหนดช่วงเวลาซ่อมบำรุง

หลังแผนการซ่อมบำรุงเชิงป้องกันเสร็จแล้วคือการเติมเต็มแผนงานเหล่านั้น การทำเป้าหมายให้สำเร็จนั้นต้องคำนึงถึงมิติที่หลากหลายของทรัพยากรที่มีไม่ว่าสนิทรัพย์ในครอบครอง ธรรมชาติของผู้รับเหมา เช่น ให้บริการหลากหลายสินค้า สิ่งเหล่านี้สนับสนุนการตอบสนองต่อหน้าที่ซึ่งมีความต้องการรับบริการในระดับที่แตกต่างกันโดยมีความท้าทายดังนี้

ทีมซ่อมบำรุงวางแผนและกำหนดตารางการวิเคราะห์ตามทฤษฎีไม่ว่าจะเป็น Linear Programming Model, Critical Path Method (CPM) หรือ Programme Evaluation Review Technique (PERT) หรือการจำลองโมเดล

การวางแผนสำหรับชิ้นส่วนอะไหล่ต่องใช้โมเดลสถิติสำหรับสินค้าคงคลัง การใช้ขั้นตอนควบคุมควบคู่กับการวางแผนการผลิต MRP/MRPII

เทคนิคที่ใช้สำหรับการจำลองที่แตกต่างกันออกไปเพื่อการวิเคราะห์เชิงปริมาณซึ่งสอดคล้องกับนโยบายซ่อมบำรุงหรือการซ่อมบำรุงเชิงคาดการณ์เพื่อการวิเคราะห์ค่าใช้จ่ายอย่างมีประสิทธิภาพ

ข้อดีของเทคนิคการจำลอง คือ ความสามารถในการเปรียบเทียบการวิเคราะห์ตัวเลข ซึ่งการออกแบบโมเดลให้มีความยืดหยุ่นจะสามารถตอบสนองความเป็นไปได้หลากหลายที่อาจเกิดขึ้นได้จริง การสร้างทางเลือกและวางแผนรองรับไม่ว่าจะเป็นอะไหล่ รอบกิจกรรมการซ่อมบำรุง และการปฏิบัติงานอื่นๆ สามารถเกิดขึ้นได้อย่างมีประสิทธิภาพ

ขั้นตอนที่ 6: ผลลัพธ์ของบริการซ่อมบำรุงหลังการขาย

ผลลัพธ์ขึ้นอยู่กับข้อมูลที่ถูกบันทึกไว้ในระบบบริหารของบริการหลังการขาย การประเมินเกิดขึ้นจากประสิทธิภาพในการปรับทรัพยากรและกิจกรรมที่ต้องการ การพัฒนา ซึ่งเป้าหมายนั้นถูกตั้งไว้เพื่อการวัดผลทางธุรกิจของบริการหลังการขาย

ในเบื้องต้นขั้นตอนการวิเคราะห์ข้อมูลจาก log ของ CMM เพื่อเปลี่ยนเป็นข้อมูลที่มีความหมายสำหรับการประเมินเป็นสิ่งสำคัญ โดยตัวชีวัดที่ใช้ในขั้นตอนนี้ในเบื่องต้น ได้แก่

Mean Time Between Failure (MTBF)

Mean Up Time (MUT)

Meantime To Failure (MTTF)

Mean Downtime (MDT)

Mean Time To Repair (MTTR)

Reliability Function

Availability Function

Maintain Ability Function

Risk Function

ขั้นตอนที่ 7: วิเคราะห์ค่าใช้จ่ายของอายุการใช้งานโดยอิงกับความเชื่อมั่นในการทำงานของเครื่องจักร

ในส่วนของการจัดซื้อเครื่องจักรมักมีค่าใช้จ่ายต่ำกว่าค่าใช้จ่ายในการปฏิบัติงานตลอดอายุการใช้งาน ซึ่งรวมถึงค่าติดตั้ง การฝึกแรงงาน เอกสาร อุปกรณ์ การซ่อมบำรุงสถานที่ ชิ้นส่วนทดแทน ความน่าเชื่อถือของเครื่องจักร ดังนั้นการวิเคราะห์ค่าใช้จ่ายจึงขึ้นอยู่กับความน่าเชื่อหรือ หรือค่าใช้จ่ายในการซ่อมบำรุงที่เกี่ยวข้องกับการเสื่อมสภาพหรือ RAM-LLC

ขั้นตอนที่ 8: นวัตกรรมที่ปรากฏขึ้นในประวัติการทำงานของบริการหลังการขาย

ขั้นตอนนี้เกี่ยวข้องกับการยืนยันและออกแบบบริการที่เกี่ยวข้องกับอุปกรณ์หรือเครื่องจักร ปรับมิติของธุรกิจให้เชื่อมโยงผสมผสานในแต่ละระดับของบริการ และจะเกิดขึ้นได้ต่อเมื่อมีการระบุบริการที่เกี่ยวข้องกับเป้าหมายได้อย่างชัดเจนเสียก่อน จากนั้นจึงวัดการประเมินโดยขึ้นอยู่กับกลุ่มหัวข้อหรือส่วนที่ได้ตั้งเป้าหมายไว้ โดยต้องประเมินมูลค่าเพิ่มในแต่ละกรณีด้วยเช่นกัน

กรอบการออกแบบการซ่อมบำรุงสำหรับงานอุตสาหกรรมในยุคปัจจุบันนั้นนสามารถใช้ประโยชน์จากความก้าวหน้าทางเทคโนโลยียุค 4.0 ได้ สำหรับส่วนงานบริการหลังการขายของเครื่องมืออุตสาหกรรมหรือ Service 4.0 เกิดขึ้นได้จากมุมมองหรือวิสัยทัศน์ขององค์กร ซึ่งผู้ผลิตบางรายตั้งใจให้เกิดการพัฒนาอย่างต่อเนื่องซึ่งส่งผลให้บางครั้งมุมมองต่อบริการหลังการขายกลายเป็นปัญหาและบ่อเกิดของค่าใช้จ่าย กลายเป็นสิ่งไร้ประโยชน์ต่อธุรกิจที่ไม่อาจสร้างมูลค่าใดๆ ได้

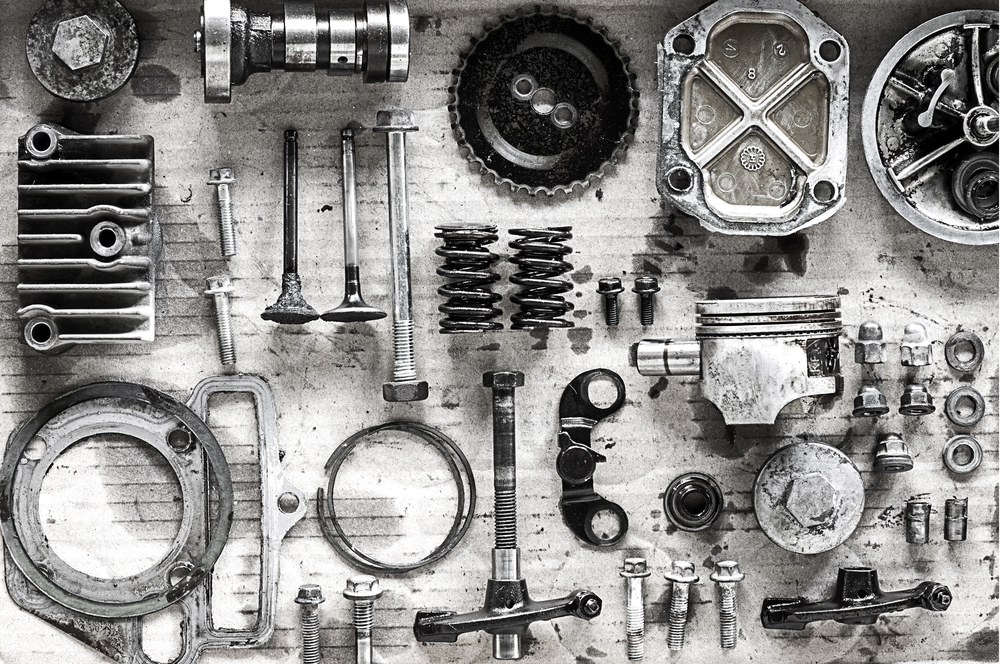

ปัจจุบันเครื่องจักรหรืออุปกรณ์สำหรับงานอุตสาหกรรมมีความซับซ้อนอย่างมาก การวางแผนซ่อมบำรุงเชิงป้องกันควรตั้งต้นจากรายละเอียดในแต่ละรุ่นเป็นสำคัญ การประเมินจากรายละะเอียดปลีกย่อย อาการและเงื่อนไขการปฏิบัติงาน การประเมินทรัพยากรที่จำเป็นในแต่ละระดับของบริการจำเป็นต้องมีการเตรียมพร้อมและต้องมีทางเลือกเผื่อสำหรับการหาอะไหล่สำรองในกรณีฉุกเฉินด้วยเช่นกัน

How to… คอลัมน์แนะนำความรู้สำหรับงานอุตสาหกรรม อาทิ งานซ่อมบำรุง การใช้งานระบบหรือเครื่องจักรอย่างถูกต้อง

ที่มา:

- Sciencedirect.com (Efficient development and management of after sale services)