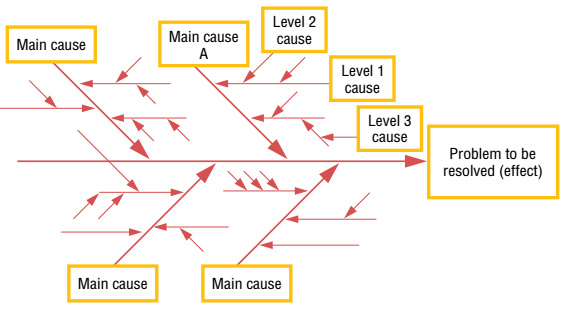

การวางแผนเพื่อเพิ่มผลิตภาพนั้น จำเป็นต้องระบุปัญหาให้มีความถูกต้องและตรงกับสิ่งที่เกิดขึ้นจริง ดังนั้น เครื่องมือที่มีความถูกต้องแม่นยำนั้นมีความจำเป็นอย่างมาก เพื่อให้เกิดประสิทธิผลในการบริหารจัดการแก้ไขปัญหาที่มีประสิทธิภาพ การสร้างแผนผังแสดงเหตุและผล ซึ่งมีลักษณะคล้ายก้างปลาที่มีผลลัพธ์หรือปัญหาเป็นหัวและสาเหตุของปัญหาเป็นก้างปลาแยกย่อยเป็นองค์ประกอบของภาพรวม สามารถตอบโจทย์การบริหารจัดการแก้ไขปัญหาได้อย่างชัดเจนและครอบคลุม

Cause and Effect Diagram

ผังแสดงเหตุและผล คือ ผังที่แสดงความสัมพันธ์ระหว่างคุณลักษณะของปัญหา (ผล) กับปัจจัยต่างๆ (สาเหตุ) ที่เกี่ยวข้องโดยแบ่งเป็นผลลัพธ์ (ปัญหา) สาเหตุหลักหรือกลุ่มของปัญหาปัจจัยรอง และปัจจัยย่อย

การใช้งาน

- ระบุปัญหาอย่างถูกต้องและแม่นยำ ตัดสาเหตุที่ไม่จำเป็นออก

- กระจายปัญหาให้เห็นถึงองค์ประกอบที่ชัดเจน

- ช่วยในการกระตุ้นแนวคิดและการระดมความคิดสำหรับแก้ปัญหา

- ระบุความสัมพันธ์ระหว่างสาเหตุ (โดยทั่วไปมักถูกนำเสนอแต่อยู่ในสภาวะแอบซ่อนแฝง)

- ช่วยสนับสนุนในการเลือกตัดสินใจ

ขั้นตอนการสร้างผัง

- กำหนดปัญหาหรือสิ่งที่ต้องแก้ไข (หัวข้อ) อย่างชัดเจน

- เขียนปัญหาในช่อง Effect แล้วลากลูกศรไปที่ผลลัพธ์

- ระบุสาเหตุและความเป็นไปได้ของปัญหา หากคิดไม่ออกให้ยึดหลักพิจารณาจาก 4 M คือ Man Machine Material และ Method โดยใส่ไว้ในช่องใดก็ได้ เน้นไปที่คำถาม ทำไมจึงเกิดขึ้น

- ระบุสาเหตุหลักที่คาดว่าจะเป็นไปได้และลากลงมายังเส้นหลักที่ชี้มุ่งไปยังผลลัพธ์ (เส้นกลาง)

- ระบุสาเหตุรอง โดยลากเส้นต่อจากเส้นสาเหตุหลักโดยระบุปัญหาไว้ที่ปลายเส้น

- ระบุสาเหตุย่อย โดยลากเส้นต่อจากเส้นสาเหตุรอง

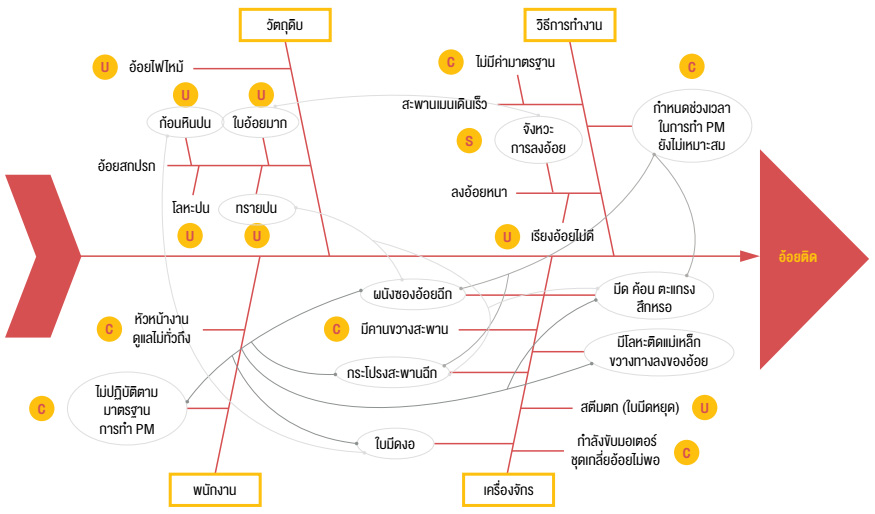

ตัวอย่างการวิเคราะห์ผัง

วัตถุดิบ

- อ้อยไฟไหม้

- ก้อนหินปนมากับอ้อย

- โลหะปนมากับอ้อย

- ทรายปนมากับอ้อย

- ใบอ้อยปนมาจำนวนมาก

วิธีการทำงาน

- ไม่มีการกำหนดมาตรฐานค่าความเร็วของสะพานเมน

- จังหวะของการลงอ้อยไม่เหมาะสมเนื่องจากใบอ้อยปนจำนวนมาก

- เรียงอ้อยไม่ดี

- กำหนดช่วงเวลาทำ PM ไม่เหมาะสม

เครื่องจักร

- มีคานขวางสะพาน

- กำลังขับมอเตอร์ชุดเกลี่ยอ้อยไม่เพียงพอ

- สตีมตกทำให้ใบมีดหมด

บุคลากร

- หัวหน้างานดูแลไม่ทั่วถึง

- ไม่ปฏิบัติตามมาตรฐาน PM

การแก้ไขปัญหาจากผัง

- ตัดสาเหตุที่ไม่จำเป็นออก

- ลำดับความสำคัญและความเร่งด่วน

- หากไม่สามารถระบุสาเหตุและยืนยันได้จำเป็นต้องเก็บข้อมูลอีกครั้งจนข้อมูลกระจ่างชัด

- หารูปแบบวิธีการแก้ไข

- กำหนดรูปแบบวิธีการแก้ไข กำหนดผู้รับผิดชอบ ระยะเวลาเริ่มต้นและระยะเวลาสิ้นสุดการแก้ไข

- ติดตามผลการแก้ไขและจำเป็นต้องระบุเป็นค่าตัวเลขเพื่อให้สามารถประเมินผลได้อย่างชัดเจน

จากรูปที่ 2 ซึ่งเป็นตัวอย่างการใช้งานผัง C&E จะเห็นได้ว่ามีการจัดหมวดหมู่ของปัญหาจากการวิเคราะห์เพื่อสร้างการจัดการที่มีประสิทธิภาพ โดยสามารถแบ่งได้เบื้องต้น ดังนี้

การแก้ไขปัญหาที่มีประสิทธิภาพนั้น จำเป็นจะต้องเก็บรวบรวมรายละเอียดข้อมูลให้ครบถ้วน เพื่อสร้างตัวเลือกหรือวิธีการดำเนินงานที่สอดคล้องกับสิ่งที่เกิดขึ้นจริง ดังนั้น แผนผัง ก้างปลาหรือ C&E Diagram จะสามารถตอบสนองต่อโจทย์ หรือปัญหาได้อย่างมีประสิทธิภาพโดยขยายปัญหาให้ปรากฏชัดขึ้น โดยขึ้นอยู่กับความสามารถในการพิจารณาปัญหาว่าตรงเป้าหมายหรือไม่ จากนั้นจึงทำการขยายความเพื่อระบุ ปัจจัยหลัก ปัจจัยรอง และปัจจัยย่อย เพื่อพิจารณาวิธีการแก้ไขที่มีประสิทธิภาพเหมาะสมขึ้นมา

EXECUTIVE SUMMARY

To identify the problem for resolve or preventive operation, overall knowledge and understanding for related factors must be provided. Cause and Effect Diagram method or Fish Bone Diagram could use to identify the problem entirely which will expand the cause to see clearly. This method is helpful for gathering the information before taking a proper action. The key for this operation is to make sure that focus on the true problem clearly and then identify the related factors. After identified factors, specify the major cause, subordinate cause and minor cause as follow. The major cause should be considerate from 4 M’s which are Man, Machine, Material and Method then prioritize and assign work to operator as the next step. To evaluate, the result must show with numeric value to make it clearly

Source:

- เอกสารประกอบการสัมมนา Modern Manufacturing Forum 25 มีนาคม 2560

- PIC.1 ที่มาภาพ: https://goo.gl/RUAfRx

- PIC.1 ที่มาภาพ: เอกสารประกอบการสัมมนา Modern Manufacturing Forum 25 มีนาคม 2560