บริษัท Walther Wolf เป็นหนึ่งในผู้ผลิตแม่พิมพ์ผู้ไม่เคยหยุดพัฒนาขั้นตอนการผลิตให้มีประสิทธิภาพสูงสุด เมื่อบริษัทต้องการจะพัฒนาการทำงานแบบอัตโนมัติของการผลิตอิเล็กโทรดโดยใช้เครื่องจักรให้ดีอย่างไม่มีที่ติ บริษัทได้ร่วมมือกับบริษัท Zimmer & Kreim เพื่อสร้างเครื่องจักรอัตโนมัติขนาด 23 เมตร ที่มีชื่อว่า Chameleon

เมื่อ Jochen Dorlöchter ผู้จัดการฝ่ายบริหารของบริษัท Walther Wolf เล่าถึงความสำเร็จของบริษัทในหลายปีที่ผ่านมาจะได้ยินน้ำเสียงแห่งความภาคภูมิใจจากเขา ในหลายปีที่ผ่านมาสิ่งต่างๆ ในห้องผลิตแห่งเมือง Wendelstein ใกล้กับเมือง Nuremberg ประเทศเยอรมนีได้เปลี่ยนไป สำหรับการติดตั้งเครื่องจักรอัตโนมัติ Dorlöchter ถึงขั้นต้องทุบกำแพงทิ้งแม้ผลลัพธ์อาจมองเห็นได้ยากยิ่ง แต่ก็มีเครื่องยืนยันจากการทำงานกับการผลิตแบบอัตโนมัตินี้ การเปลี่ยนแปลงหลายอย่างได้นำไปสู่การประหยัดเวลาและการเพิ่มของผลประกอบการอย่างมากทีเดียว

คุณทวดของ Dorlöchter ได้ก่อตั้งบริษัท Walther Wolf ขึ้นในปี 1907 ซึ่งในเวลานั้นบริษัทยังเป็นแค่โรงงานสลัก ต่อมาเริ่มทำการผลิตแม่พิมพ์ และในปัจจุบันเป็นผู้เชี่ยวชาญในการฉีดขึ้นรูปแม่พิมพ์จากพลาสติก หน้าที่หลักของพนักงาน 55 คนที่ทำงานอยู่ในปัจจุบัน คือ การผลิตแบบพิมพ์สำหรับชิ้นส่วนของเครื่องมือเฉพาะทาง ลูกค้าหลายรายของบริษัท Walther Wolf ได้แก่ บริษัทยักษ์ใหญ่อย่าง Siemens INA ZF Friedrichshafen และ Bosch

Jochen Dorlöchter เป็นบุคคลที่มักคิดค้นวิธีเพิ่มศักยภาพการผลิตและคุณภาพของสินค้าอยู่เสมอ นี่เป็นเหตุผลหนึ่งที่ทำให้บริษัท Walther Wolf มีแผนกที่ดูแลด้านการวัด พนักงาน 5 คนจะทำงานในห้องสำหรับการวัดโดยเฉพาะ โดยใช้วิธีการวางแผนและการตรวจสอบด้วยระบบสายตา เพื่อทำให้แน่ใจว่าลูกค้าของ Walther Wolf จะได้รับผลิตภัณฑ์ที่มีคุณภาพสูงเท่านั้น ซึ่ง Dorlöchter ภูมิใจที่ได้ตรวจสอบความถูกต้องของผลิตภัณฑ์ด้วยตนเอง

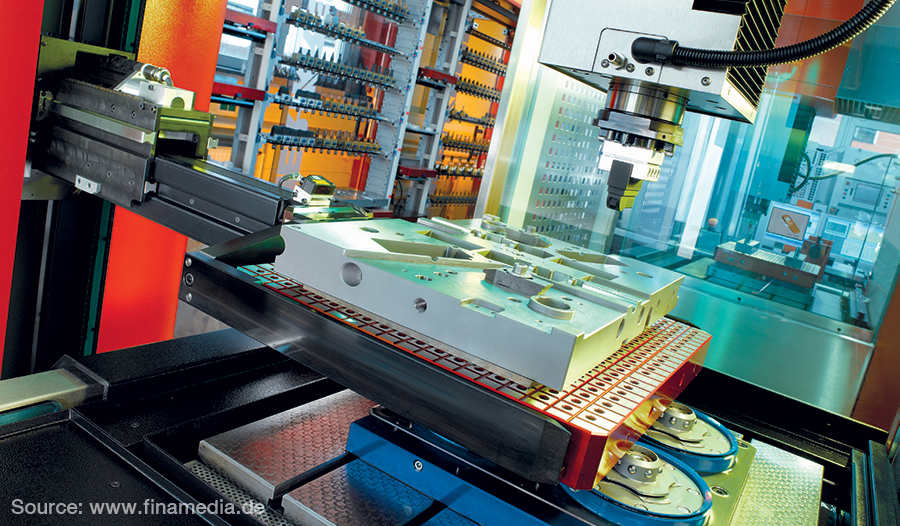

โครงการที่ใหญ่ที่สุดโครงการหนึ่งเริ่มขึ้นในปี 2551 ด้วยความร่วมมือกับบริษัทผู้เชี่ยวชาญด้าน EDM (Electrical Discharge Machine : เครื่องกัดเซาะเนื้อโลหะด้วยตัวนำไฟฟ้า) อย่าง Zimmer & Kreim ซึ่งได้เปลี่ยนภาคการผลิตของเขาจากขั้นตอนการผลิตอิเล็กโทรดจากแกรไฟต์ให้เป็นเครื่องจักรที่ซับซ้อนและทำงานด้วยระบบอัตโนมัติทั้งหมด เครื่องจักรนี้สามารถกัดเซาะ วัดขนาด บด ทำแบบพิมพ์โดยใช้เลเซอร์ และทำความสะอาดอิเล็กโทรดไปพร้อมๆ กัน จึงเป็นการรวบรวมขั้นตอนหลายขั้นตอนนี้ให้ทำงานภายในเครื่องเดียว ด้วยการทำงานของเครื่องนี้ทำให้บริษัท Walther Wolf สามารถลดระยะเวลาเสียเปล่าไปได้อย่างมาก ด้วยความช่วยเหลือของซอฟต์แวร์ที่ช่วยจัดการงานต่างๆ ขั้นตอนการทำงานอัตโนมัตินี้จะสามารถเปิดใช้งานได้พร้อมกันและได้ตลอด 24 ชั่วโมง

ตามข้อมูลที่ Dorlöchter ได้กล่าวว่า การตัดสินใจที่จะร่วมงานกันบริษัท Zimmer & Kreim นั้นเป็นเรื่องที่ง่าย “ซอฟต์แวร์ของ Zimmer & Kreim นั้นเป็นมิตรกับผู้ใช้อย่างมาก” Dorlöchter อธิบาย “และการทำงานของมันก็เชื่อถือได้” ข้อดีของซอฟต์แวร์จาก Zimmer & Kreim คือ ความยืดหยุ่น ผู้ใช้ไม่ต้องติดอยู่กับการใช้เพียงเครื่องจักรใดเครื่องหนึ่ง แต่สามารถเลือกได้ว่าจะใช้เครื่องจักรจากบริษัทไหนในการผลิตด้วยฟังก์ชั่นการทำงานร่วม Dorlöchter สามารถใช้รูปแบบการทำงานขั้นสูงจากซอฟต์แวร์ได้

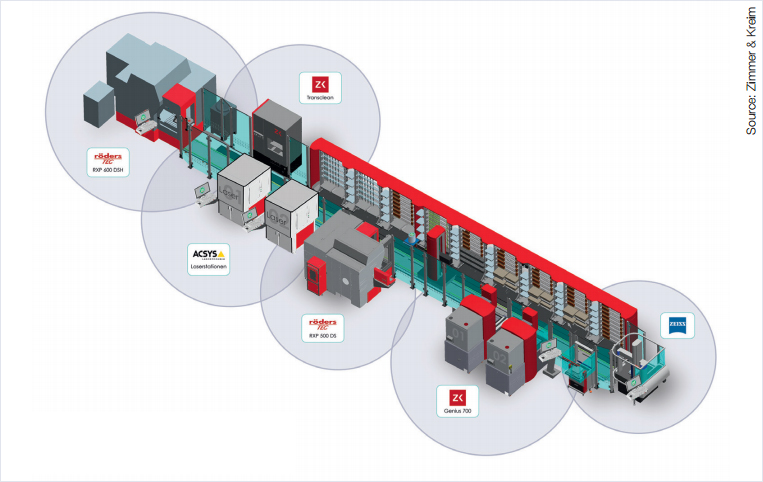

พื้นที่สำหรับอิเล็กโทรด 1,000 ตัว ในเครื่องจักรขนาด 23 เมตร

เครื่องจักรขนาด 23 เมตร ที่ตั้งอยู่ในห้องผลิตของบริษัท Walther Wolf นั้น ประกอบด้วย เลเซอร์จาก Acsys อุปกรณ์วัดขนาดจาก Zeiss เครื่อง RXP จาก Röders และส่วนทำความสะอาดและระบบ EDM จาก Zimmer & Kreim พื้นที่การทำงานรูปแบบต่างๆ นี้ ที่ถูกทำให้สมบูรณ์ด้วยตู้เก็บของขนาดหลายเมตร และเคลื่อนย้ายสินค้าระหว่างสถานีด้วยมือจับอิเล็กทรอนิกส์ ภายในเครื่องอัตโนมัตินี้มีที่สำหรับอิเล็กโทรดถึง 1,000 ตัวด้วยกัน

การทำงานทั้งหมดของแต่ละสถานีจะถูกจัดการโดยซอฟต์แวร์จาก Zimmer & Kreim ซอฟต์แวร์นี้เป็นหนึ่งในข้อได้เปรียบอย่างมากของเครื่องทำงานอัตโนมัตินี้ ตัวจัดการงานจะตั้งค่าเริ่มต้น ทำงานประสานงานกับขั้นตอนต่างๆ และเก็บข้อมูลของอิเล็กโทรดที่ถูกจัดเก็บและถูกผลิต

Dorlöchter พอใจอย่างยิ่งกับความสามารถของซอฟต์แวร์นี้ ตามที่ Dorlöchter ได้กล่าวว่าการอัปเดตของ Zimmer & Kreim มีส่วนช่วยอย่างมาก ด้วยความช่วยเหลือจากพวกเขา เครื่องจักรนี้ทำงานได้เร็วขึ้นและมีประสิทธิภาพมากขึ้นในปัจจุบันเทียบกับเมื่อติดตั้งครั้งแรก นอกจากนั้น ซอฟต์แวร์มีฟังก์ชั่นการทำงานร่วมที่ทำให้ผู้ผลิตและผู้ใช้สามารถใช้โปรแกรมของตนเองได้ นอกจากนั้น Dorlöchter รู้สึกดีใจกับการสนับสนุนจาก Zimmer & Kreim “หากมีปัญหาเกิดขึ้น ก็จะถูกแก้ไขได้อย่างรวดเร็วและมีประสิทธิภาพด้วยการทำงานร่วมกับ Zimmer & Kreim” Dorlöchter กล่าว

โครงสร้างแบบเปิดของ Zimmer & Kreim ทำให้ Dorlöchter และบริษัทดำเนินการผลิตหรือยกระดับมาตรฐานแบบที่ไม่มีใครทำได้ในตลาด สำหรับผู้จัดการบริษัทแล้ว นี่เป็นข้อได้เปรียบที่ไม่มีใครเทียบได้ เนื่องจากทุกบริษัทมีความต้องการและความเป็นไปได้ที่จะทำงานด้วยศักยภาพสูงสุดของตัวเอง เป้าหมายของ Dorlöchter คือ การใช้ประโยชน์ของการทำงานร่วมกันนี้อย่างเต็มประสิทธิภาพ ในหลายปีที่ผ่านมา Dorlöchter ได้ตระหนักว่าหลายๆ โครงการที่เกิดขึ้นได้เพราะว่าเป็นเรื่องง่ายที่จะประสานนวัตกรรมของตนเข้ากับตัวจัดการงานของ Zimmer & Kreim

|

ระบบออโตเมชันสามารถทำงานได้ดีแม้ตอนกลางคืน

สิ่งหนึ่งที่เปลี่ยนไปตั้งแต่มีการใช้งานเครื่องนี้คือ งานต่างๆ ที่เคยต้องคอยเฝ้าดูในอดีต ตอนนี้ก็สามารถดำเนินการในเวลากลางคืนได้ งานที่เมื่อก่อนนี้ต้องใช้เวลานานก็ไม่ต้องดำเนินการในช่วงเวลาทำงานที่มีค่าอีกต่อไป ตัวอย่างเช่น หน่วยวัดขนาดก็ดำเนินการในเวลากลางคืนเป็นหลักโดยไม่จำเป็นต้องมีคนงานมาคอยเฝ้าอีกแล้ว

สำหรับการพัฒนาขั้นต่อไป Dorlöchter จะติดตั้งกล้องวิดีโอ กล้องหนึ่งตัวจะถูกติดตั้งเข้ากับส่วนยึดจับและอีกตัวหนึ่งกับหน่วยวัดขนาด วิธีนี้ผู้จัดการหรือคนงานอื่นๆ สามารถตรวจสอบว่าทุกอย่างเป็นไปตามที่วางแผนไว้หรือไม่

ทุกอย่างจำเป็นสำหรับการผลิตขั้วไฟฟ้าสามารถพบได้บนระบบสายการผลิตที่มีความยาว 23 เมตร

การดำเนินการตอนกลางคืนนั้นเป็นแค่หนึ่งในผลลัพธ์ของโครงการเปลี่ยนให้เป็นอัตโนมัติของ Jochen Dorlöchter ทั้งหมดที่กล่าวมา การเปลี่ยนแปลงนี้นำไปสู่การทำงานที่ใช้เวลาได้อย่างคุ้มค่ามากขึ้น เวลาทำงานของพนักงานก็ลดลงเหลือ 2-1.5 นาทีต่ออิเล็กโทรดหนึ่งชิ้น ก่อนการใช้งานเครื่องนี้ งานแบบเดียวกันนี้ต้องใช้เวลามากกว่า 11 นาทีของเวลาทำงาน โดยรวมแล้วช่วยลดเวลาอย่างมาก ในการปล่อยอิเล็กโทรดทุกชิ้นไว้เฉยๆ ซึ่งสำหรับบริษัทแล้ว นี่หมายถึงว่าเครื่องจักรทำงานได้ในปริมาณที่มากขึ้น

“จะต้องไม่มีการว่างเว้น” Dorlöchter กล่าว การทำให้เป็นอัตโนมัติสำหรับเขาแล้วไม่เพียงนำไปสู่การเพิ่มขึ้นของการทำงาน แต่รวมถึงการคาดการณ์ของการวางแผนงานที่ดีขึ้นด้วย เหตุผลหนึ่งก็คือซอฟต์แวร์ตัวจัดการงานจะเฝ้าดูอิเล็กโทรดทั้งหมด ซึ่งจะป้องกันการเว้นช่วงในขั้นตอนการผลิต ในขณะเดียวกันการเฝ้าดูนี้ก็ทำให้สามารถคาดคะเนครั้งที่ผลิตได้อย่างละเอียด และนี่ทำให้บริษัทสามารถวางแผนล่วงหน้าและป้องกันการว่างเว้นของการผลิตได้

การเปลี่ยนแปลงเล็กน้อยนำไปสู่ผลลัพธ์ที่ยิ่งใหญ่

Walther Wolf เป็นบริษัทที่พยายามก้าวไปให้ไกลกว่าเดิม Jochen Dorlöchter นั้นรู้สึกภูมิใจเป็นพิเศษที่จะเพิ่มวิธีการทำงานที่เขาเรียกว่า “ไม่มีอยู่ในตลาดเสรี” หนึ่งในโครงการนี้คือ ฟังก์ชั่นการแก้ไขแบบอัตโนมัติที่เขาสามารถนำมาใช้กับซอฟต์แวร์ที่มีอยู่แล้วได้ ดังที่ Jochen Dorlöchter อธิบายว่า ข้อดีของการแก้ไขนี้ คือ การตั้งโปรแกรมเพียงแค่ครั้งเดียว วิธีนี้สามารถสร้างการปรับเปลี่ยนช่องว่างระหว่างแก็ปสปาร์คตามที่คำนวณไว้ ความจำเป็นในการควบคุมอิเล็กโทรดทีละชิ้นและในการปรับขั้นตอนการผลิตนั้นก็จะหมดไป

แต่จิตวิญญาณแห่งนวัตกรรมของบริษัท Walther Wolf นั้นก็ไม่ได้หยุดแค่นั้น ในอดีตส่วนหนึ่งของขั้นตอนการผลิตอิเล็กโทรดด้วยเครื่องจักรนั้น เป็นสิ่งที่ใช้เวลาและต้นทุน อันดับแรกเมื่อใดก็ตามที่ต้องการอิเล็กโทรดชิ้นใหม่ก็ต้องสั่งแกรไฟต์มาตามขนาด ยังไม่พอแผ่นแกรไฟต์ต้องมีขนาดต่างกันตามการใช้งานที่หลากหลายด้วย

ส่วนที่ใช้เวลามากที่สุดในขั้นตอนนี้ก็คือการรวมแท่งแกรไฟต์แต่ละแท่งเข้าด้วยกัน เมื่อสั่งแกรไฟต์มาแล้วต้องติดตั้งแกรไฟต์ในระบบรวมถึงตัววัดขนาดด้วย แล้วเมื่ออิเล็กโทรดถูกใช้ก็ต้องนำออกมาอีกที บริษัทจึงคิดค้นวิธีการใหม่ที่จะจัดการกับขั้นตอนนี้ Dorlöchter เริ่มสั่งซื้อแท่งแกรไฟต์ที่มีขนาดใหญ่กว่าที่เคยใช้ถึง 3 เท่า และจากการคำนวณนี่เป็นขนาดที่ใหญ่ที่สุดที่สามารถนำมาใช้ในขั้นตอนการผลิตด้วยเครื่องจักรได้ในทุกขั้นตอน แท่งแกรไฟต์ที่ยาวขึ้นนี้ถูกใส่เข้าไปตามปกติ

สิ่งที่แตกต่างอย่างมากก็คือในตอนนี้แกรไฟต์ถูกใช้ได้มากถึง 3 เท่าโดยเฉลี่ย หลังจากที่ใช้ครั้งแรกแล้ว อิเล็กโทรดจะไม่ถูกนำออกมาจากระบบแต่จะถูกเก็บไว้ในตู้เก็บของอิเล็กโทรดจะถูกเก็บไว้จนกว่าจะต้องการใช้โดยต้องมีขนาดที่พอดีกับขนาดของแท่งแกรไฟต์ที่เหลืออยู่ ต้องขอบคุณความช่วยเหลือของซอฟต์แวร์ที่จัดเก็บข้อมูลสำคัญทั้งหลายเกี่ยวกับแท่งแกรไฟต์เอาไว้ นี่เป็นขั้นตอนที่เกิดขึ้นอย่างอัตโนมัติโดยไม่ต้องมีการเฝ้าดูแท่งแกรไฟต์ นอกจากนั้น อิเล็กโทรดแต่ละชิ้นสามารถลงบันทึกแรกเริ่มไว้ในระบบได้ซอฟต์แวร์จะสามารถระบุอิเล็กโทรดที่พอดีที่สุดกับความต้องการของโครงการต่อไปได้

จากคำบอกเล่าของ Jochen Dorlöchter แท่งแกรไฟต์แท่งเดียวกันสามารถนำมาใช้ใหม่ได้ถึง 3 ครั้ง นอกจากนั้น เวลาที่ใช้ติดตั้งอิเล็กโทรดแต่ละชิ้นก็ลดลงไปด้วย ก่อนหน้านี้การติดตั้งอิเล็กโทรดหนึ่งชิ้นในระบบใช้เวลาประมาณ 10 นาที ตอนนี้เวลาดังกล่าวได้ถูกลดลงครึ่งหนึ่ง เพราะว่าไม่จำเป็นต้องติดตั้งแกรไฟต์หลายๆ ครั้งแล้ว ตรงกันข้ามแกรไฟต์ยังสามารถค้างอยู่ในระบบได้

เมื่อ Dorlöchter ถูกถามว่าจะมีวันที่เขาทำโครงการกับการทำงานแบบอัตโนมัติเสร็จสิ้นหรือไม่ เขาเพียงยิ้มและไม่ตอบอะไร และเขาก็ชี้ไปที่ปลายสุดของเครื่องจักรและอธิบายว่า “เห็นได้ชัดว่าเราไม่มีที่เหลือสำหรับการต่อเครื่องนี้ให้ยาวออกไปอีกตั้งนานแล้ว ในการที่จะให้มีพื้นที่ที่เพียงพอสำหรับติดตั้งเครื่องขนาด 23 เมตรนี้เราต้องทุบกำแพงด้วยซ้ำและตอนนี้ก็ไม่มีที่ให้ต่อไปอีกแล้ว แต่ผมบอกได้เลยว่าความคิดของผมนั้นยังไม่สิ้นสุด”

Source:

- zk-system.com

- waltherwolf.de