การเป็นผู้ส่งมอบเครื่องมือและแม่พิมพ์สำหรับกระบวนการผลิตต่างๆ ทำให้ผู้ผลิตเครื่องมือทั่วโลกต้องมีการปรับปรุงอย่างต่อเนื่อง เพื่อให้สามารถสร้างสรรค์คุณภาพที่สูงในเวลาอันสั้น รวมถึงราคาที่แข่งขันได้ ในอดีตเครื่องมือถูกสร้างโดยช่างฝีมือ และถูกออกแบบและผลิตเพื่อเป็นงานศิลป์ที่มีเอกลักษณ์ ความทุ่มเทและมุ่งมั่นในคุณภาพที่สูงทำให้ต้องพึ่งพากระบวนการผลิตที่เชื่อถือได้ ดังนั้น จึงมีความต้องการเครื่องมือที่เพิ่มขึ้น รวมถึงจำนวนและความหลากหลาย

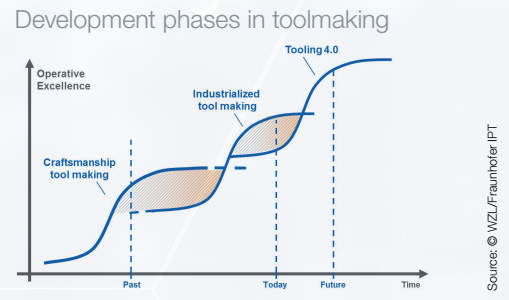

การพัฒนาอีกด้านหนึ่งจะมุ่งเน้นการลดค่าใช้จ่ายในการสร้างเครื่องมือและการร่วมมือของผู้ส่งมอบทั้งในและนอกประเทศที่จะสร้างกำไรจากต้นทุนที่ต่ำลง เพื่อให้บรรลุความต้องการที่จะมีเครื่องมือที่มีคุณภาพสูงในราคาที่แข่งขันได้รวมถึงเวลาผลิตทั้งหมดที่สั้นลง ผู้สร้างเครื่องมือต้องปรับปรุงกระบวนการ และประยุกต์ใช้แนวคิดจากอุตสาหกรรมอื่นๆ บทความนี้ จะเขียนถึงการพัฒนาที่สำคัญ 2 ระยะเท่านั้น ซึ่งเรียกว่า การพัฒนาอุตสาหกรรมการด้าน ‘Toolmaking’ และ ‘Tooling 4.0’

ความก้าวหน้าของเทคโนโลยีเครื่องมือจะช่วยในการปรับปรุงเวลาที่ใช้และคุณภาพของการสร้างเครื่องมือ เช่น เครื่องกัด เครื่องกลึง เครื่องเซาะ และเครื่องเจียร ด้วยอุปกรณ์เหล่านี้ จะทำให้เวลาในการผลิตจะลดลง และมีความเสถียรมากยิ่งขึ้น อุปกรณ์อัตโนมัติ เช่น เครื่องจักร CNC รวมถึงชุดเปลี่ยนมีดตัด จะเพิ่มประสิทธิภาพในกระบวนการผลิตเครื่องมือ ในระหว่างปี 2547-2558 บริษัทสร้างเครื่องมือเยอรมนีได้ปรับปรุงเวลาทำงานเฉลี่ยของเครื่องกัด ซึ่งเพิ่มขึ้น 38% คิดเป็น 3547 ชั่วโมงต่อปี ในเวลาเดียวกัน การใช้พนักงานปฏิบัติงานต่อเครื่องจักรต่อชั่วโมงทำงานเพิ่มขึ้น 72% คิดเป็น 1.67

ทั้งๆ ที่มีความก้าวหน้าทางเทคโนโลยี การปรับปรุงเวลาผลิตรวมของเครื่องมือใหม่ดีขึ้นเล็กน้อย เวลาเครื่องหยุดทำงานระหว่างแต่ละขั้นตอนของกระบวนการเกิดจากการทำงานของเครื่องจักรที่ไม่มีการประสานงานกันและการวางแผนที่ไม่เป็นระบบ รวมถึงแนวคิด การสั่งงานตามลำดับด้วยการทำงานที่แยกกันนี้ ทำให้ต้องมีแนวคิดการผลิตใหม่ๆ แบบบูรณาการ ซึ่งจะส่งผลถึง Toolmaking

|

ช่วงระยะเวลาแห่งการพัฒนา Toolmaking

การพัฒนาอุตสาหกรรมการสร้างเครื่องมือ เป็นการพัฒนาที่มีเป้าหมายในการใช้มาตรฐานและความเชี่ยวชาญในการลดเวลาผลิตรวม ในขณะที่ยังคงคุณภาพของเครื่องมือไว้ นี่เป็นการเปลี่ยนแปลงกระบวนการสร้างเครื่องมือจากเดิม หลักการของการพัฒนาอุตสาหกรรม ได้พิสูจน์ตนเองทั้งในด้านการผลิตในปริมาณมากหรือเป็นกลุ่มโดยเฉพาะอย่างยิ่งในอุตสาหกรรมยานยนต์ ความคิดจาก Taylor, Ford, Toyota, Womack และ Jones ช่วยอุตสาหกรรมยานยนต์เพิ่มผลผลิตและลดต้นทุนการผลิต สำหรับการผลิตเครื่องมือแบบเดี่ยวหรือชุด แนวคิดนี้ได้นำมาปรับใช้เพื่อบรรลุความต้องการเฉพาะ การล่วงเวลา ความท้าทายใหม่ๆ และโอกาสของผู้ผลิตเครื่องมือได้เกิดขึ้นแล้ว

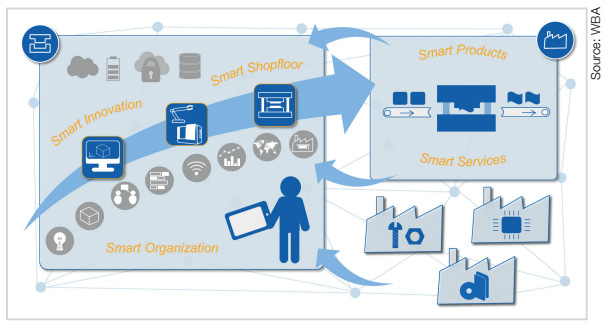

ความท้าทายเบื้องต้น 3 ประการที่ต้องกล่าวถึง คือ การเปลี่ยนแปลงทางสังคมด้านแรงงาน และกลุ่มลูกค้าที่เป็นสากล และสถานที่ผลิต รวมถึงการเติบโตของโลกดิจิทัล แนวคิดของการพัฒนาอุตสาหกรรมจะช่วยให้ผู้ผลิตเครื่องมือแต่เมื่อมีการพัฒนาในขั้นต่อไป ก็ต้องเจอการความท้าทายใหม่ๆ อีก ซึ่งคล้ายกับการพัฒนาในอุตสาหกรรมยานยนต์ อุตสาหกรรม 4.0 อาจเป็นต้นแบบสำหรับอุตสาหกรรมเครื่องมือ WBA (Aachener Werzeugbau Akademie) ได้พัฒนาแนวคิดเครื่องมือ 4.0 ซึ่งต้องชื่นชมประสบการณ์ของพวกเขาในการให้คำปรึกษาและการวิจัยในอุตสาหกรรมเครื่องมือ

การสร้างเครื่องมือเชิงอุตสาหกรรม

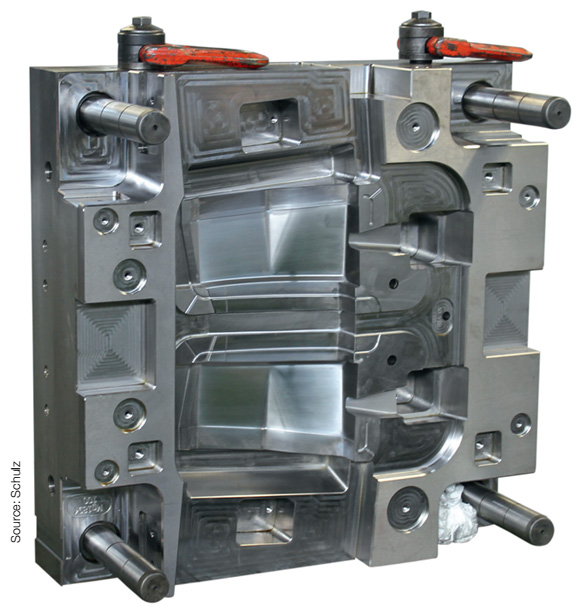

วัตถุประสงค์เบื้องต้นของการพัฒนาอุตสาหกรรมการสร้างเครื่องมือ คือ การลดเวลาหยุดเครื่องจักร และเวลาผลิตรวม โดยการจำกัดจำนวนของตัวแปรในองค์ประกอบของเครื่องมือและกระบวนการ เพื่อรับประโยชน์การเป็นมาตรฐานและผลจากความเชี่ยวชาญเฉพาะที่สูงขึ้นในกระบวนการเดียว จึงต้องมีการมุ่งเน้นการร่วมมือกัน ผู้สร้างเครื่องมือต้องระบุสมรรถนะหลักของตนในกระบวนการสร้างคุณค่าและมุ่งเน้นทรัพยากรของตนในเรื่อง เครื่องกัดชิ้นงานภาระสูง 5 แกน ที่ซับซ้อน ตัวอย่างเช่น เพื่อที่จะให้การใช้ต้นทุนมีประสิทธิผล และการผลิตประกอบเครื่องมือเกิดความสมบูรณ์ จะต้องร่วมมือกับผู้สร้างเครื่องมืออื่นหรือผู้ส่งมอบเพื่อแลกเปลี่ยนสมรรถนะหลักที่จำเป็น

ก้าวต่อไปในการพัฒนาอุตสาหกรรมการสร้างเครื่องมือ ตัวแปรในองค์ประกอบเครื่องมือและกระบวนการต้องลดลงด้วยการวางมาตรฐานของผลิตภัณฑ์และกระบวนการ แม้ว่าผู้สร้างเครื่องมือจำเป็นต้องปรับการออกแบบเครื่องมือพิเศษเฉพาะสำหรับการสั่งซื้อของลูกค้าแต่ละคน พวกเขาก็ยังได้ประโยชน์จากการผสมผสานองค์ประกอบที่มีมาตรฐาน ถูกปรับเปลี่ยนหรือเฉพาะ เครื่องมือที่ถูกปรับแต่งควรจะมีความยืดหยุ่นในมุมที่เฉพาะเจาะจงด้วยค่าที่ระบุจำเพาะ ซึ่งจะทำให้ผู้ผลิตเครื่องมือยกระดับกระบวนการผลิตของเครื่องมือทั่วไปและเครื่องมือที่ถูกปรับแต่ง พวกเขาสามารถลดเวลาผลิตรวมหลังจากที่ได้รับการสั่งซื้อจากลูกค้า มาตรฐานขององค์ประกอบเครื่องมือช่วยลดตัวแปรกระบวนการ การสั่งซื้อ กระบวนการสั่งซื้อประกอบด้วยลำดับขั้นตอนกระบวนการในห้องเครื่องมือที่เป็นเชิงอุตสาหกรรม จำนวนกระบวนการสั่งซื้อทั้งหมดที่มีมากกว่า 500 แบบ การไหลของวัตถุดิบที่ซับซ้อนมีผลเสียต่อการวางแผนและการใช้องค์ประกอบของเครื่องมือ จากการรวมกระบวนการสั่งซื้อที่แตกต่างกันเข้าด้วยกันและทำการเปลี่ยนแปลงการออกแบบขององค์ประกอบเครื่องมือ ทำให้การสั่งซื้อมีจำนวนลดลง

เมื่อทำให้องค์ประกอบเครื่องมือและกระบวนการเป็นมาตรฐาน กระบวนการเติมเต็มการสั่งซื้อสามารถเกิดขึ้นควบคู่กัน และเพื่อลดเวลาผลิตรวม จะต้องมีการจัดกระบวนการในหน่วยผลิตให้เป็นไปตามการไหลของวัตถุ (จะทำให้เกิดความชัดเจนของสถานะของรอบสั่งซื้อ ในขณะที่เวลาในการขนส่งก็ลดลงด้วยโดยการปรับเปลี่ยนกระบวนการ นอกจากนี้ ยังเชื่อมต่อกับการผลิตกำหนดเวลาแน่นอนและเชื่อมโยงกระบวนการต้นน้ำและปลายน้ำ กระบวนการเปลี่ยนแปลงเหล่านี้จำเป็นต้องได้รับความร่วมมือจากพนักงานและแนวคิดของพวกเขาจึงจะประสบความสำเร็จในการผลิตเครื่องมือในรูปแบบอุตสาหกรรม

|

บทบาททั้ง 5 ของ Tooling 4.0

เราได้เห็นการปรับปรุงอุตสาหกรรม 4.0 ในอุตสาหกรรมอื่นๆ อุตสาหกรรม 4.0 นั้น จะเชื่อมโยงคน เครื่องจักร และวัตถุเข้ากับข้อมูลปัจจุบัน แอปพลิเคชันและบริการใหม่ๆ เกิดขึ้นจากการรวบรวม เก็บวิเคราะห์และใช้ข้อมูลโดยตัวรับรู้และผู้กระทำ ความสามารถในการประมวลผลข้อมูลที่เพิ่มขึ้นทำให้สามารถจัดการระบบที่ซับซ้อนได้ดีขึ้นและมีประสิทธิภาพขึ้น ซึ่งได้คาดหวังว่าจะใช้สิ่งนี้ในการปรับปรุงการทำงานในการสร้างเครื่องมือ พร้อมทั้งมีฟังก์ชั่นงานและบริการที่เพิ่มขึ้นสำหรับลูกค้า เครื่องมือ 4.0 ประกอบด้วย การดำเนินงาน 5 ส่วน ดังนี้ ผลิตภัณฑ์อัจฉริยะ บริการอัจฉริยะนวัตกรรมอัจฉริยะ หน่วยผลิตอัจฉริยะ และองค์กรอัจฉริยะ

แนวคิดหลักของเครื่องมือ 4.0 คือ การปรับปรุงอุปกรณ์และกระบวนการ โดยการรวบรวม ประมวลผลข้อมูล ในผลิตภัณฑ์อัจฉริยะและบริการอัจฉริยะ อุปกรณ์จะถูกติดตั้งด้วยตัวรับรู้เพื่อเก็บข้อมูลของการทำงานในกระบวนการผลิตแบบชุด ข้อมูลนี้จะใช้ในการควบคุมแบบตอบสนองโดยตรง เพื่อปรับพารามิเตอร์ของเครื่องมือหรือกระบวนการผลิต ทางเลือกที่สอง คือ การใช้ข้อมูลสำหรับการปรับปรุงเครื่องมือที่มีปัญหาหรือเพื่อออกแบบเครื่องมือใหม่ เครื่องมือที่ฉลาดจะช่วยพัฒนาบริการอัจฉริยะ ผู้สร้างเครื่องมือต้องวิเคราะห์ข้อมูลที่รวบรวมได้และนำเสนอบริการต่างๆ ให้กับลูกค้าของตน เปรียบเหมือนการบำรุงรักษาเชิงป้องกัน และการให้คำปรึกษาในการพัฒนาผลิตภัณฑ์และกระบวนการโดยใช้ข้อมูลที่มีอยู่ ผู้สร้างเครื่องมือสามารถเชื่อมต่อโดยตรงกับการผลิตแบบชุดโดยใช้แอปพลิเคชันและบริการนี้ และสามารถได้รับผลตอบกลับเกี่ยวกับการทำงานของเครื่องมือของตนอย่างต่อเนื่อง ซึ่งทำให้ผู้สร้างเครื่องมือสามารถปรับปรุงเครื่องมือและบริการ และเพิ่มความพึงพอใจของลูกค้า

การเร่งกระบวนการพัฒนาผลิตภัณฑ์

วัตถุประสงค์ของนวัตกรรมอัจฉริยะ คือ การจัดการความต้องการที่เปลี่ยนแปลงไปของเครื่องมือให้เกิดประสิทธิภาพมากขึ้น ความต้องการที่จะเข้าสู่ตลาดอย่างรวดเร็ว รวมถึงกระบวนการพัฒนาผลิตภัณฑ์ซ้ำๆ ซึ่งผู้สร้างเครื่องมือต้องระบุต้นแบบ ต้องมีการรวมองค์ความรู้ของเครื่องมือและกระบวนการผลิตเข้าไปในกระบวนการพัฒนาผลิตภัณฑ์และผู้สร้างเครื่องมือต้องวิเคราะห์ข้อมูลการผลิตเพื่อให้เกิดการคาดการณ์ที่แม่นยำสำหรับข้อจำกัดของกระบวนการผู้สร้างเครื่องมือสามารถเร่งกระบวนการพัฒนาผลิตภัณฑ์โดยการนำเสนอทรัพยากรและองค์ความรู้ สำหรับ 3D Printing และสร้างเครื่องมือต้นแบบ หน่วยผลิตอัจฉริยะ มุ่งเน้นการปรับปรุงประสิทธิภาพของกระบวนการสร้างเครื่องมือภายในสามารถติดตามกระบวนการทุกขั้นตอนได้ โดยระบบข้อมูลการผลิตใช้ RFID หรือ GPS ในอาคาร พนักงานในแผนกผลิตจะได้รับความชัดเจนเพิ่มขึ้นพร้อมข้อมูลและคำแนะนำสำหรับทางเลือกกระบวนการผลิตที่แตกต่างกัน รวมถึงผลกระทบจะถูกคำนวณด้วยระบบ ทั้งนี้ การวางแผนและผู้วางแผนสามารถเลือกทางเลือกที่ดีที่สุดโดยการผสมผสานการวิเคราะห์กับประสบการณ์ของเขา

ในการดำเนินการทั้งหมดสำหรับเครื่องมือ 4.0 ได้จัดตั้งองค์กรอัจฉริยะให้ศูนย์กลางของข้อมูลและความรู้ที่ได้รวบรวมไว้ พนักงานแต่ละคนจะเรียนรู้ด้วยการทำซ้ำหรือจากความช่วยเหลือของผู้เชี่ยวชาญที่มีประสบการณ์ ในตอนนี้ ทั้งองค์กรจะเรียนรู้จากข้อมูลที่รวบรวมไว้ รวมทั้งประสบการณ์ที่สะสมมา ซึ่งต้องมีการแลกเปลี่ยนความรู้ระหว่างพนักงานและองค์กรอัจฉริยะอย่างต่อเนื่อง เพื่อให้ได้ประโยชน์จากบทเรียนที่เรียนรู้ ต้องมีการแบ่งปันความรู้ระหว่างแผนกต่างๆ รวมถึงผู้ส่งมอบหลักของผู้สร้างเครื่องมือ จะต้องมีกระบวนการที่เชื่อมโยงและฉลาด รวมถึงการนำระบบดิจิทัลมาใช้

|

EXECUTIVE SUMMARY

As the suppliers of tools and moulds for series production processes, toolmakers around the world constantly seek to make improvements in order to deliver a high level of quality in a short period of time and at competitive prices. In the past, tools were made by craftsmen and designed and manufactured as unique pieces of art. This high level of dedication and focus on quality was needed to ensure reliable series production processes. Since then, the demand for tools has grown concurrently with the increasing number of products and product variants.

Other developments include the stronger focus on reducing toolmaking costs and greater collaboration with national and international suppliers to profit from lower costs. In order to meet these diametrically opposing demands of high-quality tools at competitive prices and short lead-times, toolmakers have improved their value creation processes, applying concepts from other industries. This article will give an overview of the two major development phases of improvement, which are described as “Industrialisation of Toolmaking” and “Tooling 4.0”.

Improvements in time and quality in toolmaking have always been enabled by advancements in machining technologies such as milling, turning, eroding and grinding. With this equipment, manufacturing times could be reduced and the necessary tolerances machined more reliably. Additional automation equipment like CNC control units as well as tool and workpiece changers increased the efficiency of the tool manufacturing process even further. Between 2004 and 2015, German toolmakers improved the average runtime of their milling machines by 38% to 3,547 hours per year. In the same timeframe, the share of machining hours per operator hour was increased by 72% to a value of 1.67.

Despite these technological improvements, the lead-times of new tools and maintenance orders were only slightly improved. Long idle times between process steps were the result of an uncoordinated shop floor with non-systematic planning and steering concepts of orders. Alongside these isolated measures, new and holistic production concepts were needed; here, the industrialisation of toolmaking had a major impact.

The industrialisation of toolmaking was a radical development with the objective of using standardisation and specialisation to reduce lead-times while sustaining tool quality. It completely changed traditional toolmaking processes. The principles of industrialisation have already proven themselves in the fields of mass and series production, particularly in the automotive industry. The ideas of Taylor, Ford, Toyota, Womack and Jones helped the automotive industry to increase their output and at the same time reduce production costs. For the single and small-series production of tools, the concepts had to be modified in order to meet their specific requirements. Over time, new challenges and opportunities for toolmakers have arisen.