การอนุรักษ์พลังงานในภาคอุตสาหกรรมไทยที่ผ่านมามักถูกมองว่าเป็นเรื่องของผู้เชี่ยวชาญด้านพลังงานเท่านั้น อีกทั้ง เมื่อภาคอุตสาหกรรมต้องการลดต้นทุนพลังงานก็มักทำการลดการใช้พลังงานสิ้นเปลืองเฉพาะจุด เช่น การลดการใช้ไฟแสงสว่าง การลดเวลาในการใช้เครื่องปรับอากาศ การเปลี่ยนอุปกรณ์เครื่องจักรบางชิ้น โดยไม่มีการวิเคราะห์กระบวนการในอุตสาหกรรมทั้งระบบ ทำให้กิจกรรมลดการใช้พลังงานส่วนใหญ่ลดการใช้พลังงานได้น้อย ผู้ประกอบการส่วนใหญ่จึงมองข้ามการอนุรักษ์พลังงาน เพราะผลตอบแทนจากการอนุรักษ์พลังงานไม่เกิดความคุ้มค่าในการลงทุน นั่นเพราะผู้ประกอบการยังขาดความรู้ การจัดการพลังงาน และการใช้พลังงานอย่างมีประสิทธิภาพ

เพื่อให้ภาพการอนุรักษ์พลังงานในโรงงานอุตสาหกรรมมีความเป็นรูปธรรมมากขึ้น ในที่นี้จึงขอยกตัวอย่างเทคนิคการลดต้นทุนด้วยการอนุรักษ์พลังงานไฟฟ้าจากมอเตอร์ ซึ่งเป็นอุปกรณ์ที่มีการใช้แพร่หลายในโรงงานอุตสาหกรรม ดังนี้

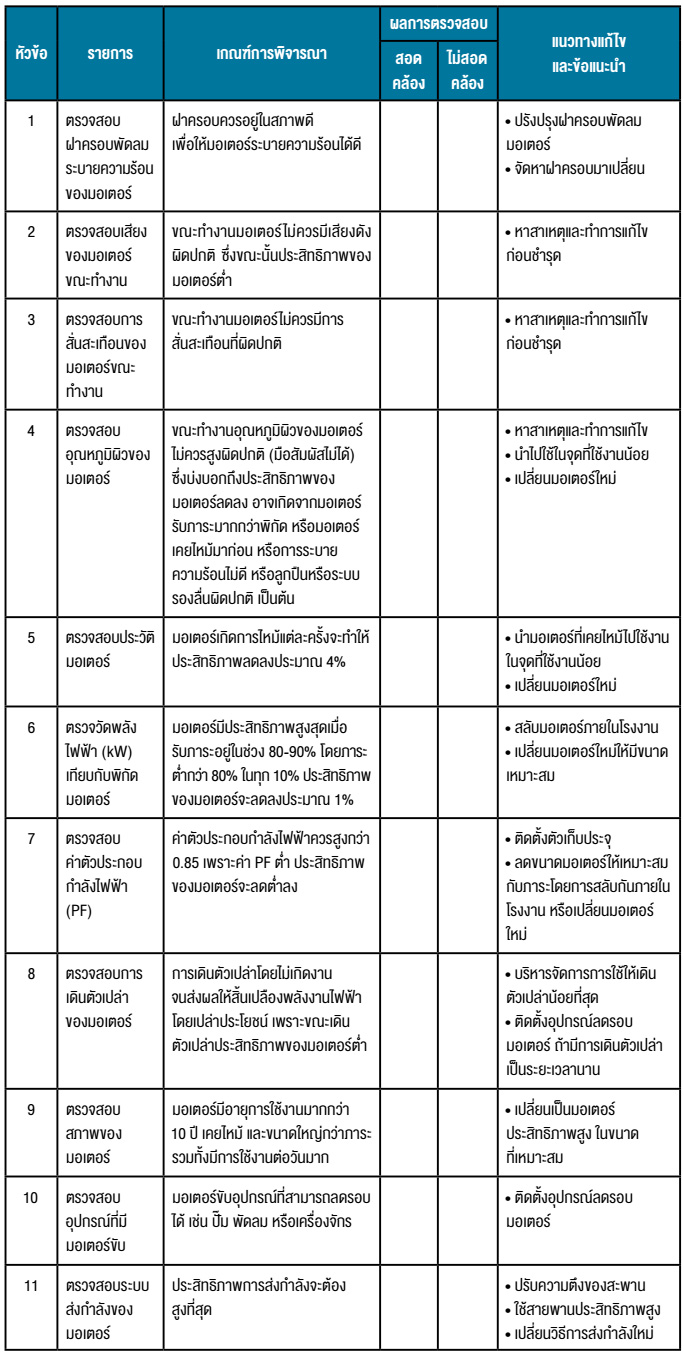

เริ่มต้นจากการวินิจฉัยความผิดปกติของระบบเบื้องต้นและเป็นการเตรียมข้อมูลที่จำเป็นสำหรับการคำนวณดัชนีการใช้พลังงานของมอเตอร์และการศักยภาพของการประหยัดพลังงานในขั้นตอนต่อไป ผู้ประกอบการควรต้องจัดทำรายการ Checklist ดังตารางข้างล่าง เพื่อทราบถึงแนวทางแก้ไขที่ถูกต้อง

Checklist การวินิจฉัยการทำงานของมอเตอร์ที่มีประสิทธิภาพ

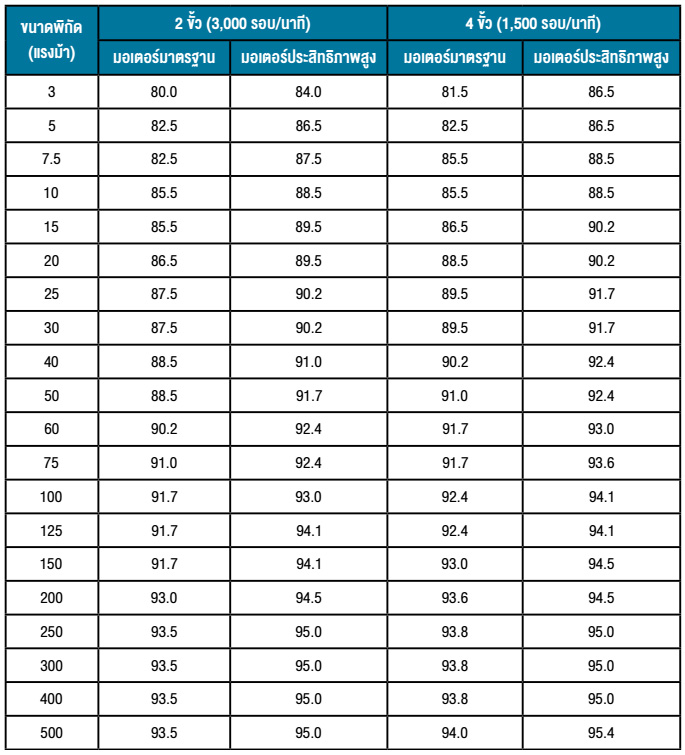

การเลือกใช้มอเตอร์ก็เป็นอีกหนึ่งข้อควรพิจารณาที่ผู้ประกอบการต้องให้ความสำคัญ เพื่อให้ผลตอบแทนจากการอนุรักษ์พลังงานมีความคุ้มค่าจากประสิทธิภาพการทำงานของมอเตอร์ แนะนำให้ใช้มอเตอร์ประสิทธิภาพสูงซึ่งมีส่วนประกอบและลักษณะการทำงานเหมือนมอเตอร์มาตรฐาน แต่ใช้วัสดุที่ดีขึ้นและพิถีพิถันในกระบวนการผลิตทำให้ประสิทธิภาพของมอเตอร์เพิ่มขึ้น 2-4% หรือสามารถลดการสูญเสียพลังงานได้ร้อยละ 25-30% ของการสูญเสียรวม

นอกจากนี้ มอเตอร์ประสิทธิภาพสูงยังมีข้อดีอื่นๆ อีก เช่น เกิดความร้อนจากการทำงานน้อยกว่า อายุการใช้งานของฉนวนและลูกปืนยาวนานขึ้น การสั่นสะเทือนน้อยและค่าตัวประกอบกำลังไฟฟ้า Power Factor ดีขึ้น

สำหรับแนวทางในการที่จะช่วยให้การทำงานของมอเตอร์มีประสิทธิภาพและลดการสูญเสียจากการทำงานของมอเตอร์ สามารถดำเนินการ ได้ดังนี้

- หลีกเลี่ยงการเริ่มเดินเครื่องและกลับทิศทางการหมุนของมอเตอร์ขนาดใหญ่ ในช่วงที่มีความต้องการไฟฟ้าสูงสุด

- หลีกเลี่ยงการเดินมอเตอร์ตัวเปล่า จะเสียพลังงาน 10-20% ของ Rated Load

- ควรติดตั้งมอเตอร์ในที่ที่มีอากาศถ่ายเทได้ดี เพราะการใช้งานในที่อุณหภูมิสูงจะทำให้การสูญเสียมากขึ้นเนื่องจากความต้านทานของขดลวดมีมากขึ้น

- การปรับปรุงและบำรุงรักษาระบบทางกลของมอเตอร์อยู่เสมอ เช่น ตรวจสอบความตึงสายพาน อัดจาระบีและหยอดน้ำมันหล่อลื่นตามกำหนด เพื่อลดการสูญเสียจากแรงเสียดทาน

อีกหนึ่งเทคนิคที่นิยมใช้และได้ผลดี คือ การปรับความเร็วรอบของมอเตอร์ให้เหมาะสม เนื่องจากกำลังขาออกที่เพลาของมอเตอร์แปรผันกับความเร็วรอบของมอเตอร์ ดังนั้น หากใช้ความเร็วรอบสูงกว่าความจำเป็นมากจะทำให้ต้องใช้พลังงานเพิ่มขึ้นหรือมีการใช้วาล์วหรือแดมเปอร์หรี่เอาไว้ในกรณีเช่นนี้ควรปรับลดความเร็วรอบของเครื่องจักรลงมายังจุดที่เหมาะสมจะสามารถประหยัดพลังงานลงได้ 15-20% ในการปรับความเร็วรอบเครื่องจักร มี 2 วิธีขึ้นอยู่กับการใช้งานเป็นหลัก คือ

- การใช้งานที่โหลดคงที่ เป็นการปรับแบบตายตัวสามารถใช้วี ลดขนาดพู่เล่ ติดตั้งเกียร์ลดความเร็ว การใช้มอเตอร์ 2 ความเร็ว ซึ่งใช้เงินลงทุนไม่สูงนัก

- การใช้งานที่โหลดไม่คงที่ สามารถทำได้โดยการติดตั้งอุปกรณ์ปรับความเร็วรอบ (VSD) ซึ่งเป็นอุปกรณ์ที่ใช้ควบคุมความเร็วรอบของมอเตอร์ให้เหมาะสมกับสภาวะโหลด งานที่สามาถใช้อุปกรณ์ควบคุมความเร็วรอบมอเตอร์ ได้แก่ เครื่องจักรกลในอุตสาหกรรมทุกประเภทที่ใช้มอเตอร์ในการขับเคลื่อน ระบบสายพานลำเลียงงานทั่วไปที่มีมอเตอร์เป็นตัวกำเนิดพลังงานกล ได้แก่ระบบปั๊มน้ำ พัดลม ระบบขนส่ง เช่น ลิฟต์และบันไดเลื่อนระบบอัดอากาศ

ตารางเปรียบเทียบประสิทธิภาพมอเตอร์มาตรฐานกับมอเตอร์ประสิทธิภาพสูง

|

เทคนิคดังกล่าวข้างต้นเป็นพื้นฐานในการอนุรักษ์พลังงานด้วยมอเตอร์ ซึ่งสามารถนำไปประยุกต์ใช้ได้ทุกประเภทโรงงานอุตสาหกรรม และเป็นหนึ่งในเทคนิคที่ให้ผลตอบแทนจากการอนุรักษ์พลังงานที่เป็นรูปธรรม หวังว่าจะเป็นประโยชน์ต่อผู้ประกอบการในโรงงานอุตสาหกรรมได้เป็นอย่างดี โดยเฉพาะเมื่อนำไปใช้กับมาตรการอนุรักษ์พลังงานด้านอื่นๆ เพิ่มเติมอีก

EXECUTIVE SUMMARY

The past energy conservation in Thai industrial sector tends to leave it up to energy experts only, and when industrial sector wants to reduce energy cost, they seems to reduce the use of certain wasted energy only. Therefore, energy conservation in industrial plant has better objectiveness, for example, cost reduction technique by conserving electrical energy from motor, which is the popular tool used in industrial plant. The procedure is begun by prior analyzing the system’s abnormality from the Checklist before choosing the right motor when the prior one is broken as well as appropriately adjusting the cycle speed of motor, and acknowledging the guideline to enhance the motor’s operation efficiency as well as reduce the waste from motor’s operation. These are techniques that can immediately proceed in every type of industrial plants.