อุตสาหกรรม SMEs ต้องเลิกกลัว และเริ่มกล้าวางแผนถึงการใช้เทคโนโลยีทันสมัย

ไม่กี่ปีมานี้ ประเทศไทยเราพูดวาทกรรมใหม่ ๆ ในวงการอุตสาหกรรมหลายคำ เช่น อุตสาหกรรม 4.0 AR VR IIoT AI Digitalization ฯลฯ คำแนะนำก็กลาง ๆ ไม่ค่อยเป็นประโยชน์แก่ SMEs สักเท่าใด

ซึ่งในปี 2020 ที่กำลังมาถึงนี้ มันไม่ได้เป็นเพียงคำพูดเก๋ ๆ อีกแล้ว เทคโนโลยีใหม่เข้ามาใกล้เราในอัตราเร่งที่สูงกว่าในอดีตอย่างเทียบกันไม่ได้

ทั้งการเข้ามาแบบอาวุธคุกคามในมือคู่แข่ง รวมถึงการเข้ามาใกล้เป็นทางเลือกให้เราเลือกหยิบมาปรับใช้ได้ง่ายขึ้น

ไม่ว่าจะ AR / VR / IoT / Robotic / Automation / PLC / Big Data / Cloud เหล่านี้คือเทคโนโลยีที่สำคัญ ที่หากเราสามารถเริ่มปรับใช้ได้อย่างถูกต้องลงตัวในวันนี้ โรงงานของคุณจะเป็นหนึ่งในอุตสาหกรรมชั้นนำของทศวรรษหน้าอย่างแน่นอน

เมื่อก่อนเราจะยอม ‘เปลี่ยน’ เมื่อถูกบังคับจากสถานการณ์การแข่งขัน

แต่วันนี้ ผมอยากให้พวกเรา ‘เปลี่ยน’ ด้วยการบังคับตัวเอง

ขั้นแรกครับ บังคับตัวเองให้เริ่มศึกษาและเลือกหาเทคโนโลยีที่เหมาะกับกับแนวของเราจริง ๆ

ลองทำ Self-check ดูครับว่ามีกี่ข้อที่ตรงกับคุณ

โรงงานของพวกเรายังเป็นหนึ่งในหลายข้อต่อไปนี้หรือไม่

- แต่ละสถานีการผลิต เป็น Stand Alone ไม่เชื่อมต่อถึงกันจริง ๆ ยังต้องอาศัยคนงาน พาเลต รถเข็น หรือมีการรออย่างสูญเปล่า

- รู้ว่ามีของเสียก็ต่อเมื่อกำลังจะบรรจุห่อ หรือเมื่อได้รับแจ้งจากลูกค้า

- ไม่มีกลไกที่รองรับการผลิตแบบด่วน การผลิตจำนวนน้อย ๆ หรือการผลิต-จัดส่งแบบคละแบบสินค้า

หรือถ้าคุณเป็นผู้ผลิตเครื่องจักร

- การ Customize หรือ Tailor-made เครื่องจักรให้ลูกค้าเป็นงานที่ยากลำบาก

- ไม่สามารถคำนวณจุดคุ้มทุนให้ลูกค้าได้

- รักษาคุณภาพ เทคโนโลยี หรือชิ้นส่วนมาได้ตลอด 5 ปีที่ผ่านมา มองอีกมุมก็คือดีเท่าเดิม ไม่ได้เพิ่มเติมเทคโนโลยีอะไรใหม่ ๆ เข้าไปเลย

Modern Manufacturing รวบรวมแนวโน้ม 10 ข้อที่เหมาะให้อุตสาหกรรม SMEs ไทยใช้เป็นแนวทางในการปรับตัว

ซึ่งต้องออกตัวไว้ก่อนว่า ไม่มีอะไรง่ายในการปรับตัว การใช้เทคโนโลยีใหม่ ๆ ย่อมไม่สะดวกในช่วงเริ่มต้น และทุกอย่างย่อมมีต้นทุนให้พิจารณา แต่เราต้องอาศัยข้อได้เปรียบของ SMEs นั่นคือ ‘ความคล่องตัว’ และการตัดสินใจอันรวดเร็วของผู้บริหาร

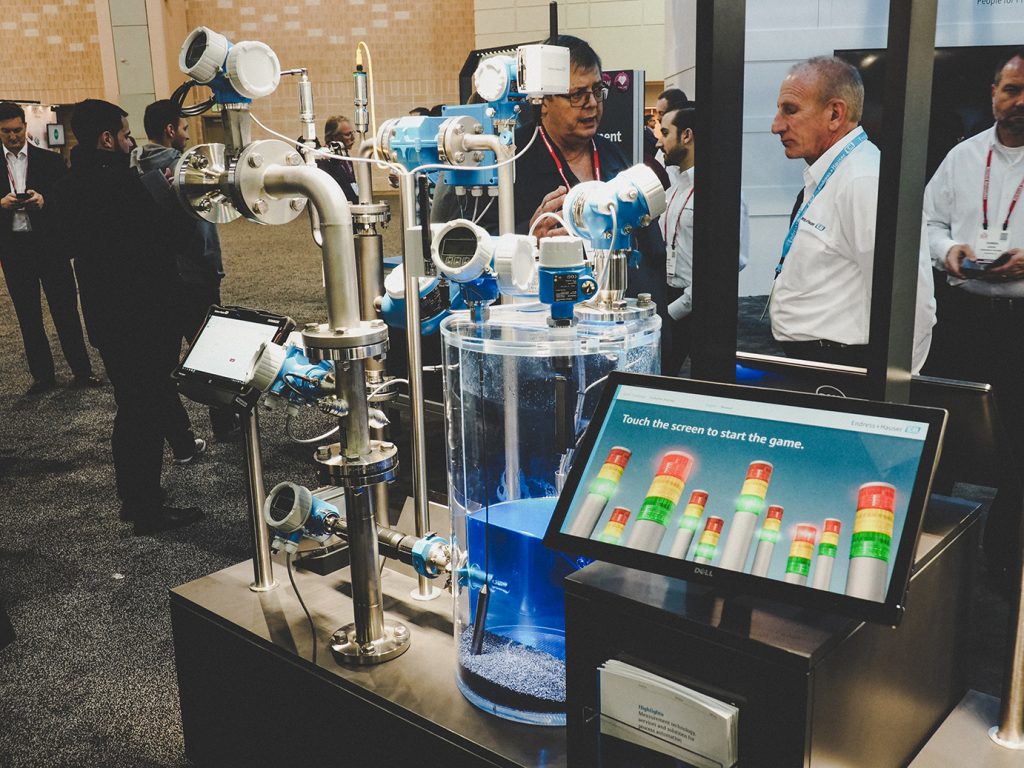

1. หาแพลตฟอร์มการเก็บข้อมูลในสายการผลิต

ไม่ต้องกังวลว่าจะต้องไปไกลถึง Cloud Computing เพราะวันนี้เทรนด์ของการประมวลผลด้วยเครือข่ายภายในได้รับความนิยมมากกว่าครับ โดยอยากให้ลองพิจารณา 3 เทคโนโลยีนี้ซึ่งแต่ละส่วนสามารถแยกกัน Implement ได้ ไม่ต้องรอจนออกแบบครบรวดเดียว

- คุมเครื่องจักรด้วย PLC

- เก็บข้อมูลผ่านอุปกรณ์ IIoT ไม่ใช่แค่กระดาษ-ปากกา หรือส่งรายงานผ่านอีเมล์ให้เสมียนนั่งคีย์

- ใช้ระบบบริหารที่อาจมาพร้อมผู้จำหน่ายเครื่องจักร หรือ ERP ที่ราคาไม่สูงนัก

ข้อสังเกตุ: การมีข้อมูลนั้นมีประโยชน์มหาศาล และเป็นเงื่อนไขพื้นฐานขั้นแรกสำหรับการต่อยอดในเทคโนโลยีอื่นทุก ๆ ด้าน ลองจินตนาการว่าท่ามกลาง SME หนีตายในอนาคต แต่โรงงานคุณมีข้อมูลที่พร้อมนำเสนอเพื่อระดมทุนจาก Strategic Partners ที่เป็นบริษัทยักษ์ใหญ่ ลองพิจารณาระบบที่เจาะจงทำเพื่ออุตสาหกรรมการผลิตขนาดกลาง (เช่น EPICOR หรือ Quick ERP) แต่รองรับการขยายตัวในอนาคต

หรือถ้าชอบแบรนด์ใหญ่อยู่ในไทยมานาน และใจกว้างพร้อมเชื่อมต่อระบบ IT หลากหลายก็อาจลองพิจารณา Mitsubishi Factory Automation

2. ราคาของฮาร์ดแวร์และซอฟท์แวร์ ถูกลงทุกวัน

ลองพิจารณาที่อุปกรณ์จำพวกเซนเซอร์ ระบบสายพานลำเลียง ระบบบาร์โค้ด นี่ก็เป็น Applications พื้นฐานที่สามารถนำมาปรับใช้กับสายการผลิตเดิมได้ไม่ยาก ไม่ต้องลงทุนสูง และเห็นผลทันที

- เซนเซอร์ ช่วยลดความผิดพลาด Human-error ด้านการนับ การจำแนก การตรวจคัดแยกสินค้า

- สายพานลำเลียง ลดเวลาการผลิต ลดเวลาการรอ ลดความเสียหายจากการลำเลียงด้วยคน และลดคชจ.จากการบาดเจ็บของมนุษย์

- ส่วนบาร์โค้ด สามารถทำให้เราเคลมกับทั้ง Suppliers / คู่ค้า / ลุกค้า ได้เลยว่า เราเข้าสู่นโยบายการตรวจสอบย้อนกลับ ก็จะเกิดความน่าเชื่อถือมากขึ้น

ข้อสังเกตุ: ที่ผ่านมาประเทศไทยเรามีค่าแรงไม่สูง และมีที่ดินค่อนข้างเยอะ นั่นอาจเป็นปัจจัยที่ฉุดให้เราล่าช้าในการพัฒนาเทคโนโลยีด้าน Warehouse & Logistics ยิ่งถ้าเทียบกับประเทศญี่ปุ่น แต่จากสถิติของ MM ในการสำรวจความสนใจทั้งในเวบไซต์และงานสัมมนา SMEs ไทยตอนนี้ตื่นตัวเรื่อง Logistics อย่างมาก เนื่องจากเป็นสถานีที่เห็นความสูญเสียที่ไม่ควรเกิดได้ค่อนข้างชัดเจน

3. ต้องทำให้เกิด Predictive Maintenance

เมื่อมีข้อ (1) และ (2) แล้ว เราจะเริ่มมองเห็นภาพโรงงานของเราในอีกมุมหนึ่ง เรารู้ Capacity ที่แม่นยำขึ้น มีข้อมูล downtime ที่เริ่มเห็นแนวโน้มความสัมพันธ์กับปัจจัยอื่น ๆ

ทำให้เรามีความมั่นใจมากขึ้นเมื่อมีความจำเป็นต้องหยุดการผลิตเพื่อการบำรุงรักษา ไปจนถึงการคาดการณ์ล่วงหน้าเพื่อลดปริมาณความเสียหายที่อาจเกิดขึ้น เหมือนหมอที่ติดตามอาการคนไข้มาโดยตลอด ย่อมวินิจฉัยอาการของคนไข้ในวันนี้หรือคาดการณ์ความเสี่ยงวันข้างหน้าได้ดีกว่า

ข้อสังเกตุ: ตอนนี้มีระบบจัดการงาน Maintenance ของ Start-up ไทยที่น่าสนใจ เหมาะมากสำหรับ SMEs ที่ไม่อยากปวดหัวกับการเชื่อมต่อระบบอื่น ๆ ช่างซ่อมบำรุง (หรือแม้แต่แผนกอื่นก็ใช้ได้) เพียงแค่ใช้ Smartphone สแกน Code ที่ติดไว้บนเครื่องจักรก็สามารถเข้าถึงประวัติการซ่อมบำรุง การเปลี่ยนอะไหล่ การตรวจเช็ค ฯลฯ รวมถึงกดแจ้งรายงานความผิดปกติให้กับหัวหน้าได้แบบ Real-time แค่นี้ก็ทดแทนกระดาษ Excel ให้พนักงานฝึกการใช้ Digital Device ได้อย่างประหยัด (สนใจทดลองใช้ฟรีได้ที่ SystemStone.com)

4. มองหา MVP

มันคือการทำ Business Transformation โดยเลิกคิดว่าต้องเป็นเจ้าของปัจจัยการผลิตเองไปเสียทุกอย่าง

โมเดลธุรกิจที่ดีคือทำสิ่งที่ตัวเองเก่ง สมมติถ้าคุณอยู่ในอุตสาหกรรมอาหาร ให้ถามตัวเองว่าคุณคือผู้ผลิตอาหารที่มุ่งพัฒนาผลิตภัณฑ์ใหม่ ๆ หรือ คุณคือทาสของเครื่องจักรที่จำใจต้องดูแลเครื่องจักรเป็นงานประจำ

แบ่งงานบางอย่างไปให้ OEM บ้าง ส่วนเครื่องจักรที่เหลือไว้ ทำยังไงให้เราเก่งกับมันที่สุด นอกจากนี้คุณอาจลองจัดสัดส่วน Capacity สักส่วนเล็ก ๆ เพื่อเป็น OEM รับงานผลิตให้คนอื่นอีกทอดหนึ่ง

อย่างในต่างประเทศเริ่มมีแนวคิด Asset Subscribership คือไม่ต้องเป็นเจ้าของเครื่องจักร แต่ก็ไม่ใช่แค่จ้างผลิตแบบ OEM มันคือการแชร์ความเป็นเจ้าของในแง่ ‘กำลังการผลิต’ รวมถึงแนวคิด Machine-as-a-service คือลงทุนเครื่องจักรโดยมีวัตถุประสงค์ตั้งแต่ต้นที่จะหาคนมาแชร์ใช้

MVP ในที่นี้หมายถึง Minimum Viable Products หรือ อะไรก็ตามที่น้อยที่สุดที่คุณยังสามารถส่งต่อคุณค่าให้แก่ลูกค้าได้ เมื่อวิเคราะห์ออกมาได้คุณก็จะมีทางเลือกมากขึ้นในการตัดปัจจัยการผลิตที่พะรุงพะรังโรงงานคุณได้…

ข้อสังเกตุ: การปรับตัวในด้านนี้ต้องอาศัยความร่วมมือกับพันธมิตรทางธุรกิจ ซึ่งคนไทยเองก็มีทั้งจุดเด่นและจุดอ่อนในเรื่องความร่วมมือ เราได้เห็นตัวอย่างที่ดีจาก ‘สมาคมการพิมพ์ไทย’ ซึ่งอุตฯ การพิมพ์ติดอันดับธุรกิจดาวร่วงมาหลายปีติด แต่เมื่อห้ำหั่นราคากันจนเจ็บถ้วนหน้า สมาชิกสมาคมจึงเกิดความร่วมมือกันทั้งด้านปัจจัยการผลิตและการหาตลาดใหม่ ๆ …เรื่องนี้เราอาจไม่มีคำแนะนำที่ดีที่สุด ผู้บริหารต้องใช้ความจริงใจลองเสนอกับเพื่อนนักธุรกิจที่เชื่อใจกัน

5. ทบทวนและ Revise โมเดลธุรกิจของตัวเอง

ข้อ (4) ที่กล่าวไว้นั้นจะไม่เกิดขึ้นได้ ถ้าวันนี้เรายังเข้าใจคลาดเคลื่อนเกี่ยวกับการเปลี่ยน Business Model หรือ Digital Transformation ว่าเป็นแค่การเอาเครื่องมือดิจิตอลมาใช้ หรือการทำ E-commerce เท่านั้น

เจ้าของโรงงานคือคนที่ต้องเลือกว่าธุรกิจของเราจะมุ่งกลยุทธ์ใดเป็นหลัก

- การสร้างนวัตกรรม

- ความเป็นเลิศด้านการผลิต

- การรองรับลูกค้า Key Account

3 ข้อนี้คือคุณค่าที่คุณต้องเลือกว่าอะไรคือ No.1 ที่คุณจะทุ่มเทที่สุด ส่วนที่เหลืออีกสองข้อแม้จะสำคัญแต่เอาให้ได้ตามมาตรฐานก็พอ เมื่อมีโฟกัสที่ชัดเจนคุณก็ได้คำตอบว่า Technology อะไรที่จะสร้างความแข็งแกร่งยั่งยืนให้กับคุณค่าของธุรกิจคุณ

ปัญหาด้านกลยุทธ์ของ SMEs ที่เจอบ่อยที่สุด คือเมื่อถามว่าคุณโฟกัสกลยุทธ์ด้านไหน พวกเขามักตอบว่า “เราก็ทำได้ทุกด้าน”

ข้อสังเกตุ: ตัวอย่าง แบรนด์ ‘ศรีจันทร์’ – วันนี้การผลิตส่วนใหญ่ของศรีจันทร์ใช้ OEM ในต่างประเทศ เหลือการผลิตในประเทศเพียงบางส่วนเฉพาะสินค้า Limited Edition นั่นแสดงว่าศรีจันทร์เลือกจุดยืนในฐานะผู้วิจัยพัฒนา ออกแบบนวัตกรรมใหม่ ๆ แต่ศรีจันทร์ก็ลงทุนระบบ ERP ที่แพงที่สุดระบบหนึ่งของโลก คุณว่าเพราะอะไร?

เพราะเขาต้องการ Connect ตั้งแต่ Modern Trade ให้ย้อนไปจนถึงการสั่งวัตถุดิบโดยมี Waste น้อยที่สุด ระบบนี้สามารถติดตามได้แม้แต่ความคืบหน้าของทีมพัฒนาผลิตภัณฑ์ เป้าหมายของเขาคือการปิดงบเป็น ‘รายวัน’ ให้ได้ ซึ่งจะทำให้ความ Real Time หรือ Just-in-time ของศรีจันทร์นั้นพร้อมสำหรับการปรับเปลี่ยนอย่างเร็วที่สุดเสมอ ไม่ว่าจะเปลี่ยน/เพิ่ม/ลดออเดอร์ ไปจนถึงเปลี่ยน Suppliers ตามแนวคิด Connected Enterprise

ลองดูเทรนด์ในภาพรวม ที่จริงผู้ประกอบการส่วนใหญ่ก็มีความมุ่งหมายคล้าย ๆ กัน Rockwell Automation พูดถึง Digital Transformation ว่าเป็นการให้ความสำคัญกับข้อมูลที่เกิดขึ้นในการทำธุรกิจอุตสาหกรรม จากข้อมูลการสำรวจพบว่าผู้ประกอบการอุตสาหกรรมส่วนใหญ่ก็กำลังเผชิญกับคำถามสำคัญ 3 ข้อนี้

- Predictive Analytics 62% ทำอย่างไรจะให้ข้อมูลช่วยพยากรณ์อนาคตได้

- Expand Data Storage 58% จะบริหารการจัดเก็บข้อมูลมหาศาลอย่างไรให้เพียงพอและปลอดภัย

- Analyze Unstructured Data 53% ตอนนี้มีข้อมูลเป็นภูเขาที่ยังไม่ได้จัดระเบียบ จะจัดการวิเคราะห์อย่างไรดี

ถ้าเรารู้สึกว่า 3 ข้อนี้เป็นปัญหาของเราเช่นกัน ก็อย่างน้อยให้สบายใจว่าเราอยู่ในกระแส ไม่ต้องกังวลแต่ให้ศึกษาหา Solution ต่อไป และ Solution สำหรับ 3 ข้อนี้มีทุกไซส์ทุกขนาด พร้อมสำหรับ SMEs

6. AR คือเครื่องมือที่ช่วยในงานประกอบ และงานบำรุงรักษาเครื่องจักร

เราเริ่มไต่ระดับมาถึงเทคโนโลยี Augmented Reality – AR ที่ดูเหมือนจะเป็นของเล่นและเพ้อฝันมากในการนำมาใช้งานจริง ๆ จัง ๆ เพราะตัวอย่างคุ้นเคยกันมากที่สุดก็คือเกมส์ Pokemon ซึ่งฮิตทั่วโลกในปีที่ผ่านมา

แต่สิ่งที่เกิดขึ้นจริงไม่ว่าในไทยหรือต่างประเทศคือ ทักษะของงานประกอบชิ้นส่วนหรือสินค้าที่ซับซ้อน รวมถึงงานบำรุงรักษาเครื่องจักร มักอยู่ในรูปแบบของความชำนาญและเทคนิคเล็ก ๆ น้อย ๆ ที่ไม่สามารถบรรจุลงในคู่มือให้ครบถ้วนได้ ที่น่ากลัวคือทักษะเหล่านั้นอยู่กับคนยุค Baby Boomers หรือ ‘นายช่างใหญ่’ ที่กำลังจะเกษียน คน Gen นี้อยู่ในยุคการปรับเปลี่ยนเครื่องจักรจากแมนวลมาเป็นอัตโนมัติ ประมาณว่ามองปุ๊บก็เดาได้ทันที 2-3 สมมติฐานว่าจะเปิดเครื่องอย่างไร น่าจะตรวจเช็คตรงไหน ซ่อมอย่างไร

อุปกรณ์ AR ก็คือ Smartphone หรือ Tablet หรืออาจเป็นแว่นที่เชื่อมต่อกล้องเท่านั้นเอง แต่หัวใจจริง ๆ คือ ‘ข้อมูล’ และ ‘ซอฟท์แวร์’ ที่ช่วยแสดงผล โดย AR จะจับภาพว่านายช่างกำลังมองอะไรอยู่ และกำลังทำอะไรอยู่ ระบบจะชี้ให้ช่างเห็นขั้นตอนการเปิด-ปิด ถอด ประกอบ บอกเราว่าชิ้นส่วนนี้หันถูกทิศไหม รวมถึงสามารถปรึกษาผ่าน Remote ได้โดยไม่ต้องเดาจากคำอธิบายปากเปล่าหรือถ่ายรูปถ่ายวีดีโอ Live คุยกัน เพราะอีกฝ่ายสามารถชี้ตำแหน่งต่าง ๆ ได้อย่างเห็นภาพ

ข้อสังเกตุ: การใช้ AR ในโรงงานอุตสาหกรรมการผลิตแทบไม่ต่างจากหนังสือ AR ที่เราซื้อให้ลูกเล่น แต่เปลี่ยนจากตัวการ์ตูนเป็นป้ายกำกับหรือคำแนะนำที่ชี้ให้เห็นชัด ๆ ว่าชิ้นส่วนที่เรากำลังใช้กล้องส่องนี้คืออะไร ต้องดำเนินการอย่างไรต่อไป อย่างที่เยอรมนีมีการใช้เทคโนโลยี AR จับภาพชิ้นงานแม่พิมพ์ที่อยู่ใน Milling Machine แล้วระบุได้เลยว่านี่คือแม่พิมพ์งานใด ระบบจะดึงข้อมูลเกี่ยวกับสเปคงานออกมาโดยไม่ผิดพลาด แถมยังมีการใช้ Laser Scanning ในการตรวจสอบชิ้นงานไปพร้อมกัน ลดขั้นตอนการถอดชิ้นงานไปตรวจสอบ เพราะแม่พิมพ์บางชิ้นก็มีน้ำหนักมาก

7. VR คือเครื่องมือสำหรับงานฝึกอบรม

Virtual Reality – VR จะสามารถจำลองสถานการณ์ซ้ำ ๆ ได้ โดยลดความเครียดลงกว่าการซ้อมจริง เพราะผู้รับการฝึกจะรู้สึกกดดันน้อยกว่า อีกทั้ง Reset ได้เรื่อย ๆ ในขณะที่ผู้ประเมินก็สามารถใส่ Input ข้อมูลหรือสถานการณ์ต่าง ๆ ได้แบบ Real-time

ลองดูตัวอย่างการประกอบชิ้นส่วนเครื่องจักรด้วยการเชื่อม เราคงไม่กล้าเสี่ยงให้พนักงานใหม่ฝึกกับของจริง และถ้างานทั้งปีของเรามี Job ใหม่เข้ามาอย่างต่อเนื่อง ต้องเทรนคนตลอดเวลา VR นี้จะลดต้นทุนได้อย่างมหาศาล

นอกจากนี้ยังช่วยการจำลองสายการผลิตก่อนทำจริงไม่ว่าปรับปรุงไลน์เดิมหรือเพิ่มไลน์ใหม่ วางอย่างไร ลำเลียงแล้วติดขัดไหม ทัศนวิสัยเป็นอย่างไร การเดินทางเพื่อหยิบ-ส่งสิ่งต่าง ๆ ไหลลื่นไหม สามารถทดลองได้อย่างปลอดภัยและไม่รบกวนสายการผลิตเดิม

ข้อสังเกตุ: จากงาน Automation Expo ที่ผ่านมา เราพบว่าปัญหาของผู้ร่วมทดลอง VR คือการใช้ Controller ซึ่งต่อจากนี้อุปกรณ์หลายชนิดจะพยายามเทียบปุ่มการใช้งานต่าง ๆ เข้ากับ Controller รวมถึงจะมีการออกแบบ Controller ใหม่ ๆ ที่ทำงานเฉพาะทางมากขึ้น (เหมือน VR ใน Games Center ที่มีทั้งแบบดาบหรือปืน) แต่บุคลากรยุคใหม่ก็ต้องเพิ่มทักษะการใช้งานขั้นพื้นฐานด้วยเช่นกัน

ตอนนี้ในไทยมีคนรุ่นใหม่จับมือกับฝรั่งนำเอาบริการของ Virtual Manufacturing มาเสนอกับตลาดไทย มีคนไทยประสานงาน ในเวบไซต์อาจจะยังดูไม่ค่อยเข้าใจ ถ้าสนใจ เราอยากให้ลองติดต่อเบอร์สำนักงานในไทย 02-320-5200

สามข้อสุดท้ายอาจจะดูไกลตัว SME สักหน่อยเพราะต้องอาศัยศักยภาพด้านเงินทุนและบุคลากรมากพอสมควร แต่อย่างน้อย เราอยากให้เริ่มศึกษาดูบ้างเป็นแนวทางในอนาคต

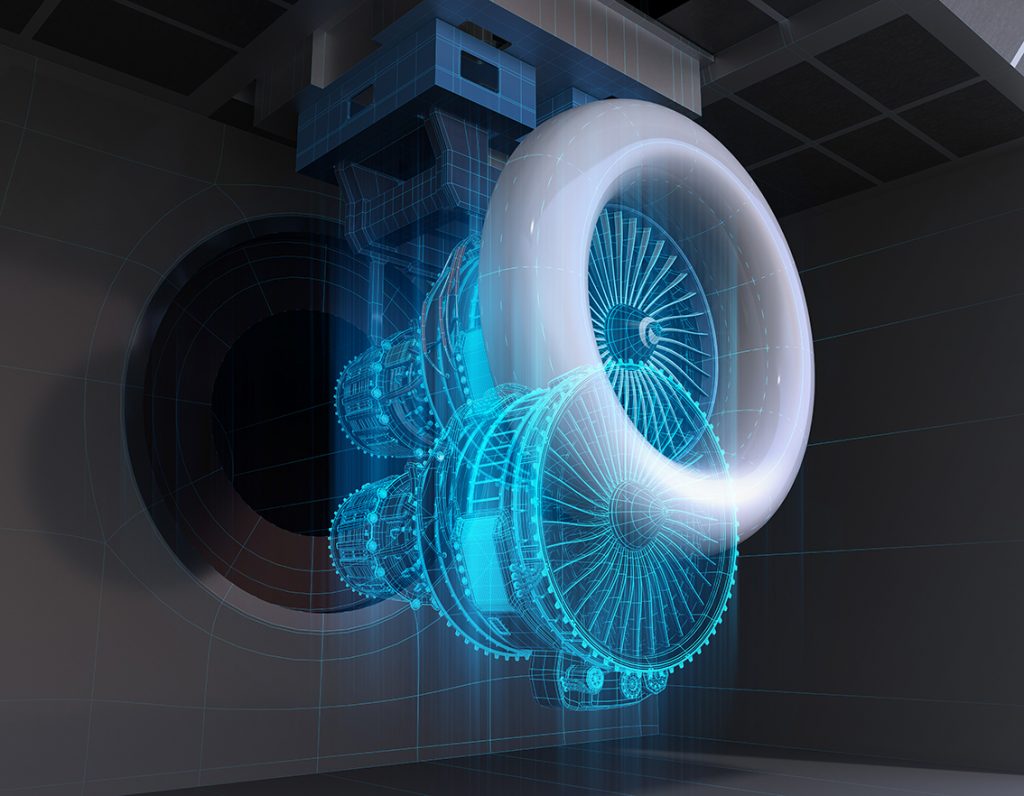

8. Digital Twin จะต้องมาพร้อมการซื้อเครื่องจักรใหม่

Digital Twin คือ ระบบที่จำลองเอาข้อมูลกายภาพทุกอย่างของเครื่องจักร ทั้งขนาด วัตถุดิบ ภาพร่างแบบแปลนต่าง ๆ กระบวนการทำงาน แล้วติดเซนเซอร์ไว้เกือบจะทุกจุดของเครื่องจักร

Digital Twin เป็นมากกว่า Dashboard เดิมด้านการผลิต เพราะจะแสดงให้เราเห็นสภาพของเครื่องจักรนั้น ๆ แบบเหมือนจริง เห็นจริงว่าเกิดอะไรขึ้นตรงไหนของเครื่องจักร ไม่ใช่แค่ตัวเลขผลผลิต พลังงาน หรือการสั่นสะเทือนปกติ เช่น รู้ว่ามีสัตว์ยืนอยู่ใกล้เครื่องจักร ใครเอาของมาวางไว้บนเครื่อง ฯลฯ

ปัจจุบันเริ่มมีการประยุกต์ใช้ Digital Twin ในหลายด้านแล้ว เช่น ในการผลิตและซ่อมบำรุงเครื่องยนต์เจ็ต ที่ใช้บนเครื่องบิน บริษัท General Electric ติดตั้งเซนเซอร์กว่า 100 จุดบนเครื่องยนต์เพื่อสร้างระบบจำลองของเครื่องยนต์เจ็ตทุกตัวที่บริษัทขาย เพื่อตรวจสอบสถานะระหว่างการบิน ที่จริง Digital twin ไม่ได้ใช้แค่ในเครื่องจักร แต่ครอบคลุมการใช้กับอาคาร สะพาน สิ่งปลูกสร้าง Gartner ถึงขนาดพยากรณ์ว่าจะมีเซนเซอร์มากกว่า 500 ตัวในบ้าน 1 หลังในปี 2022

ข้อสังเกตุ: ที่เกริ่นว่า Digital Twin ต้องมาพร้อมการซื้อเครื่องจักรใหม่ เพราะมันเหมือนบ้านที่วางระบบท่อน้ำ Air Duct หรือช่อง Shaft มาอย่างสะดวก ระบุชัดเจนอยู่ในแบบแปลน และมักจะมาพร้อมอุปกรณ์ IIoT แต่ก็ใช่ว่าเครื่องจักรเก่าจะทำไม่ได้ สำหรับในประเทศไทยก็มีแบรนด์ดังอย่าง Siemens ที่โปรโมทเทคโนโลยีนี้อย่างจริงจัง ถ้าเราได้กรณีศึกษาที่น่าสนใจจากลูกค้าจะเก็บมาเล่าให้ฟังในภายหลังครับ

9. AI is King.

ให้ลืม AI ในหุ่นยนต์นิยายวิทยาศาสตร์ไปก่อน เพราะ AI ในอนาคตอันใกล้นี้จะมีให้หยิบใช้ได้ง่ายขึ้น เฉพาะทางมากขึ้น มีฟังก์ชั่นการใช้งานที่ชัดเจน จนกลายเป็นสิ่งจำเป็นไม่ต่างจากการมีอินเตอร์เน็ต และ AI ในโลกการผลิตอุตสากรรมจะเกิดขึ้นเร็วกว่า AI ในหุ่นยนต์ให้บริการ เพราะมันต้องการเพียงฟังก์ชั่นบางอย่างที่ชัดเจน ไม่ต้องคอยเดาใจ เดาอารมณ์มนุษย์

ปัญญาประดิษฐ์จะย้ายออกจากห้องแลบมาสู่การทำงาน Daily Operations ของเรา ถามว่ามันต่างจากการเก็บข้อมูลใน ERP อย่างไร คำว่าปัญญาคือมันคิดเองเป็น เสนอทางเลือก และเรียนรู้ทดลองทางเลือกใหม่ได้เองถ้าทางเลือกเดิมนั้นไม่เวิร์ค เพื่อทำให้ตัวมันเองฉลาดขึ้นในการคาดการณ์หรือแก้ไขปัญหาครั้งหน้า

การนำข้อมูลไปใช้โดยไม่มี AI มาช่วย เราต้องอาศัยมนุษย์ในการตั้งสมมติฐาน หรือ Algorithm เอง ว่าถ้าสถานการณ์การผลิตแบบนี้อาจเกิดการสึกหรอเครื่องจักรแบบไหน ผลผลิตจะเป็นอย่างไร ต้องหยุดเช็คเครื่องหรือสุ่มตรวจสินค้าตอนไหน? แล้วเราก็พิสูจน์สมมติฐานนั้นและปรับปรุงให้แม่นยำขึ้น – กระบวนเหล่านี้ AI จะทำแทนเราหมด ทำเร็ว ทำถี่ ทำตลอดเวลาจนกว่าจะ Optimize ที่สุด

ข้อสังเกตุ: คหสต.ของผู้เขียน AI ไม่ใช่อัจฉริยะ และในความจริงเราก็ไม่ได้จำเป็นต้องแสวงหาบุคลากรที่เป็นอัจฉริยะฟ้าประทาน แต่เราต้องการทรัพยากรบุคคลที่สร้างความเป็นเลิศได้จากการทำงานซ้ำ ๆ (คนละประเด็นกับการทำเรื่องโง่ ๆ ซ้ำเดิมแบบที่ไอน์สไตน์กล่าวไว้) ถ้าเรามอง AI ในมุมนี้เช่นกัน เราน่าะจะรู้สึกว่ามันใกล้ตัวมากขึ้น

มีนักธุรกิจไทย (คุณโอปอ – Angel Investor ของ Refinn) นำเอา Skymind เข้ามาตั้งสาขาในประเทศไทย มีกรณีศึกษาการใช้ AI ประเภทต่าง ๆ จากต่างประเทศที่อาจกระตุ้นให้คุณพอเห็นภาพว่าจะเอา AI มาเพิ่มประสิทธิภาพอย่างไรในอุตสาหกรรม

10. การจัดการข้อมูลมหาศาล ทั้งเสี่ยง ทั้งเป็นภาระ

ถ้าคุณคิดจะลงทุนใน Application ใด ๆ ตามที่กล่าวมาแล้ว เห็นได้ว่าไม่มีทางหลีกเลี่ยงการจัดการข้อมูลได้เลย แถมยังต้องยอมให้ข้อมูลแทบจะทั้งหมดของสายการผลิตเราขึ้นไปอยู่บน Cloud หรือถูกนำไปใช้ประมวลผลโดยผู้ให้บริการ เทรนด์สุดท้ายที่ผมจะแนะนำคือ เทคโนโลยี ‘Blockchain’ ซึ่งตอนนี้ก็เริ่มมีผู้ให้บริการในประเทศไทยแล้วเช่นกัน และขอยืนยันว่ามันจะกลายเป็น ‘New Normal’ ที่ธรรมดาที่สุด

คำแนะนำสุดท้าย ถ้าสั่งการเครื่องจักรหรือดู Dashboard ผ่าน Smartphone อยู่ดี ๆ แล้วสัญญาณกระตุกคงไม่ดี ดังนั้น Machine หรือ Device ที่จะซื้อนับจากวันนี้ ถ้าเลือกได้ก็ขอให้เลือกที่ ‘รองรับ 5G’ ไว้ก่อนเลยครับ มันมาแน่ แค่ยังไม่รู้ใครจะเป็นเจ้าแห่งมาตรฐาน 5G ซึ่งผมเองหวังให้เป็นเพื่อนบ้านในเอเชียเราก็น่าจะดี ซึ่งในงาน EMO Hannover 2019 ที่กำลังจะเริ่มขึ้นในวันที่ 16 ก.ย.นี้ ทาง EMO โปรโมทว่าจะมีการมอบประสบการณ์ 5G ภายในฮอลล์จัดแสดงสินค้า ซึ่ง Modern Manufacturing จะพยายามเก็บเรื่องราวกลับมาแชร์กันครับ (Smartphone ของคนส่วนใหญ่และของผมเองยังไม่รองรับ 5G ก็สงสัยอยู่ว่าจะได้ประสบการณ์แบบไหนมา) ฝากติดตาม Preview และ Review งาน EMO จากพวกเราด้วยครับ

เมื่อเงินทุนไม่มาก เราก็ค่อย ๆ เริ่มไปทีละส่วนโดยไม่ต้องรอให้ครบ ซึ่งความสามารถในการปรับใช้เทคโนโลยี Automation ทีละส่วนนี่แหละ ที่ผมถือว่าเป็น ‘ความได้เปรียบ’ ของ SMEs เพราะองค์กรขนาดใหญ่นั้นมีความอุ้ยอ้าย การปรับเปลี่ยนแต่ละครั้งแม้จะมีเงินทุนมหาศาลแต่ก็ใช้เวลามากโขด้วยเช่นกันเพื่อให้แน่ใจว่าจะ Integrate ทั้งระบบได้อย่างสมบูรณ์

อุตสาหกรรม SMEs ไทย อย่าแข่งใหญ่ แต่ให้แข่ง ‘คม’ และแข่ง ’เร็ว’ แต่ก็ต้องอาศัยวิสัยทัศน์และความกล้าตัดสินใจลงทุน แล้ว SME ไทยจะไม่เป็นเพียงวิสาหกิจขนาดกลางและย่อม แต่เป็น Smart Management Enterprise

บทความนี้เราพยายามรวบรวมและสื่อสารให้เป็นภาษามนุษย์ที่เข้าใจง่ายที่สุดเพื่อ SMEs ไทย หากมีข้อผิดพลาดหรือขาดตกประการใด ต้องขออภัยไว้ ณ ทีนี้ครับ เรายินดีรับฟังข้อติ-ชมและข้อเสนอแนะ ท่านสามารถเขียนมาคุยกับเราได้ที่ [email protected]

อ้างอิง:

https://www.automationmag.com/opinion/thought-leaders/9005-top-5-industrial-automation-trends-in-2019

https://medium.com/nectec/digital-twin-887cbeb1a4b1

https://mmthailand.webcase.dev/rockwell-automation-on-the-move-2019-at-bitec/