World Economic Forum (WEF) เปิดเผยข้อมูลจากแบบสำรวจผู้ผลิตมากกว่า 1,000 ราย พบว่ายุโรปและเอเชีย คือ ผู้นำสู่รูปแบบการผลิตอัจฉริยะ โดยมี 9 โรงงานที่เป็นสุดยอดโรงงานอัจฉริยะที่สามารถแก้ปัญหาในสายการผลิตได้อย่างมีประสิทธิภาพ

“การปฏิวัติอุตสาหกรรมครั้งที่ 4 นี้คือเรื่องจริง แรงงานและการบริหารจัดการถูกเพิ่มขีดความสามารถด้วยเทคโนโลยี การเปลี่ยนแปลงเหล่านี้ทำให้โรงงานมีศักยภาพมากขึ้น 20-50% และสร้างศักยภาพการแข่งขันที่เฉียบคมขึ้นมา”

Enno de Boer, Partner and Global Head of Manufacturing แห่ง McKinsey & Company

กว่า 70% ของผู้ผลิตที่ตอบแบบสอบถามนั้นมีการลงทุนในเทคโนโลยีต่าง ๆ เช่น การวิเคราะห์ Big Data การพัฒนาและใช้งาน AI หรือ เครื่องพิมพ์ 3 มิติ ซึ่งโรงงานทั้ง 9 แห่งนี้มีการใช้เทคโนโลยี 4.0 ที่หลากหลายโดยยังคงให้ความสำคัญกับมนุษย์และความยั่งยืนในฐานะหัวใจแห่งนวัตกรรม

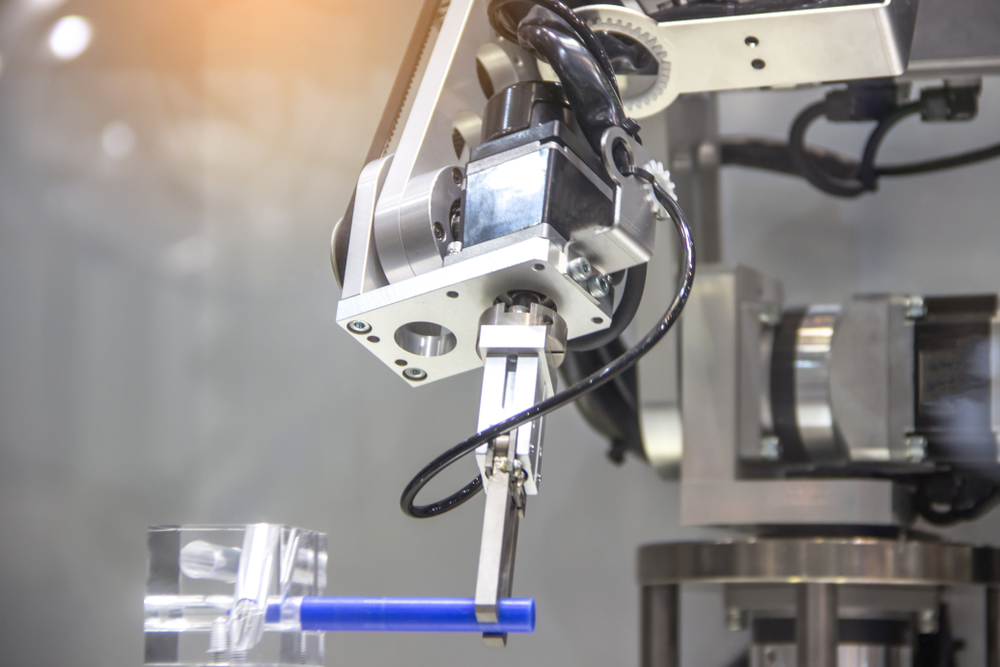

โรงงานที่ WEF ได้ยกให้เป็นสุดยอดโรงงานอุตสาหกรรมอัจฉริยะทั้ง 9 แห่งนั้นใช้เทคโนโลยีได้อย่างคุ้มค่ารอบด้าน สร้างผลลัพธ์ของการทำงานที่โดดเด่นยอดเยี่ยมโดยมีนวัตกรรมเป็นกุญแจสำคัญ ได้แก่

แผนกผลิตยาของ Bayer เมือง Garbagnate ประเทศอิตาลี

มีการใช้ดิจิทัลโซลูชันและข้อมูลเป็นปัจจัยสำคัญในการผลักดันการยกระดับ Productivity โดยมี Digital Twin เป็นพื้นฐานในการผลักดันการทำงานของ Quality Control Lab

โรงงานชิ้นส่วนยานยนต์ Bosch เมือง Wuxi ประเทศจีน

เพิ่มศักยภาพผลผลิตด้วยการวิเคราะห์ข้อมูลจากการสร้างความเข้าใจเชิงลึกและจัดการความสูญเสียของผลผลิต การจำลอง และการเพิ่มศักยภาพการตั้งค่าการทำงาน รวมถึงคาดการณ์ความผิดพลาดของเครื่องจักรก่อนเกิดเหตุขึ้นได้อย่างมีประสิทธิภาพ

โรงงาน Haier เมือง Qingdao ประเทศจีน

การผลิตจำนวนมากที่สามารถปรับเปลี่ยนได้โดยมีผู้ใช้เป็นสูนย์กลาง ปัญญาประดิษฐ์สร้างความเปลี่ยนแปลงการผลิตตามคำสั่งของลูกค้าในปริมาณมาก และสนับสนุนการควบคุมโดยปัญญาประดิษฐ์ รวมถึงบริการคลาวด์อัจฉริยะเพื่อคาดการณ์การซ่อมบำรุงก่อนเกิดปัญหาขึ้น

โรงงาน Johnson & Johnson DePuy Synthes เมือง Cork ประเทศไอร์แลนด์

กระบวนการผลิตนั้นถูกผลักดันด้วย Digital Twin โดยมี IoT เป็นหัวใจสำคัญในการสร้างตัวเสมือนดิจิทัลจากวัตถุกายภาพ ทำให้สามารถล้วงลึกถึงข้อมูลเครื่องจักรซึ่งส่งผลต่อการลดต้นทุนสำหรับการปฏิบัติงานและลดเวลา Downtime

โรงงาน Phoenix Contact ที่ Bad Pyrmont และ Blomberg ประเทศเยอรมนี

ตอบสนองลูกค้าด้วย Digital Twin สร้างข้อมูลจำลองจากความต้องการของลูกค้าในรูปแบบดิจิทัล ซึ่งลดเวลาผลิตลงได้ถึง 30%

โรงงาน Procter & Gamble เมือง Rakona สาธารณรัฐเช็ก

การประสานข้อมูลแบบ End-to-End ด้วยโมเดลการวิเคราะห์ที่มีฐานบนโครงสร้างระบบเว็ปทำให้สามารถจำลอง และตอบสนองได้อย่างรวดเร็วตลอดทั้ง Supply Chain เพิ่มความเร็วสำหรับการนำส่งสินค้าสู่ตลาด เพิ่มประสิทธิภาพคงคลัง และยกระดับควาามพึงพอใจลูกค้า ซึ่งได้ผลดีกว่า 116%

โรงงาน Schneider Electric เมือง Le Vaudreuil ประเทศฝรั่งเศส

โรงงานอัจฉริยะที่มีการผสานทุกอย่างเข้าด้วยกัน เพิ่มความสามารถของผู้ปฏิบัติงานด้วยการเพิ่มความโปร่งใสในกระบวนการผลิต การซ่อมบำรุง และการใช้พลังงาน รวมถึงแบ่งปันข้อมูลและแนวทางปฏิบัติที่ดีที่สุดระหว่างฐานการผลิต ทำให้สามารถใช้พลังงานได้อย่างมีประสิทธิภาพ ดำเนินการได้อย่างคุ้มค่า ลดค่าใช้จ่ายพลังงานได้ 10% และค่าใช้จ่ายสำหรับการซ่อมบำรุงได้ถึง 30%

โรงงานผลิต Siemens Industrial Automation เมือง Chengdu ประเทศจีน

ผสานเทคโนโลยีเต็มรูปแบบทำให้ระบบการผลิตนั้นมีความยืดหยุ่นสามารถปรับเปลี่ยนและปรับปรุงได้ตามความต้องการ ทำให้สามารถรับคำสั่งการผลิตของลูกค้าและจัดการทรัพยากรรวมถึงวางแผนการผลิตได้ทันทีบนแพลทฟอร์มอัตโนมัติแพลทฟอร์มเดียว รับประกันคุณภาพ 100% สามารถติดตามข้อมูลทั้งหมดย้อนหลังได้ 100% รับประกันความปลอดภัยและความคล่องตัวในการผลิต

โรงงาน Fast Radius ร่วมกับ UPS เมือง Chicago ประเทศสหรัฐอเมริกา

ทำงานอย่างรวดเร็วด้วยนวัตกรรม โรงงานที่สามารถตอบสนองต่อการผลิตจำนวนมากที่ต้องปรับเปลี่ยนอย่างฉับไวตามความต้องการของลูกค้า รวมถึงการใช้งานเครื่องพิมพ์ 3 มิติเกรดอุตสาหกรรมและระบบปฏิบัติการณ์ที่ทำการวิเคราะห์แบบ Real-Time การจัดระเบียบ ออกแบบ การผลิต และเติมเต็มศักยภาพการทำงานจากทั่วทุกแห่ง

ที่มา:

- Weforum.org