ในการดำเนินธุรกิจที่มีประสิทธิภาพนั้น จำเป็นต้องมีเทคนิควิธีการที่นำมาใช้บริหารจัดการทรัพยากรได้อย่างมีประสิทธิภาพ มีความคุ้มค่าในเรื่องของต้นทุนและผลผลิต ขั้นตอนกระบวนการรูปแบบผลิตต่างๆ ล้วนมีข้อเด่นและข้อด้อยแตกต่างกันไป ซึ่งการเฝ้าดูและใส่ใจในรายละเอียดแต่ละขั้นตอนจนพบเจอรายละเอียดปลีกย่อยที่ส่งผลต่อการผลิตนั้น ทำให้เกิดการแก้ไขปัญหา ซึ่งเป็นการแก้ไขปัญหาพร้อมพัฒนาศักยภาพการผลิตไปพร้อมกันในตัวกระบวนการเหล่านี้มีชื่อว่า LEAN

LEAN สำหรับอุตสาหกรรมการประกอบชิ้นส่วน

ในกระบวนการประกอบชิ้นส่วนที่ใช้แรงงานคนเป็นหลัก ต้องอาศัยการดำเนินงานและการตอบสนองที่ฉับไวต่อความต้องการของลูกค้า สามารถปรับเปลี่ยนองค์ประกอบต่างๆ ได้อย่างรวดเร็ว ซึ่งการใช้แรงงานคนนั้นสามารถเกิดความผิดพลาดได้เป็นเรื่องปกติ การป้องกันแก้ไขเพื่อลดความสูญเสียในกระบวนการทำงานจึงเป็นสิ่งจำเป็น กระบวนการแก้ปัญหาและเพิ่มผลผลิตที่มีประสิทธิผลจึงได้เกิดขึ้นมาจากการเก็บรวบรวมรายละเอียดต่างๆ ที่ดีขึ้นและส่งผลกระทบต่อกระบวนการผลิต LEAN ถือเป็นหนึ่งในกระบวนการแก้ปัญหาที่ไม่ต้องใช้เงินทุนมากนัก ในส่วนของการประกอบชิ้นส่วนโดยใช้แรงงานคน ความยืดหยุ่นในการปฏิบัติงานและการบริหารจัดการพื้นที่ทำงานถือเป็นปัจจัยสำคัญ ใช้หลักการ ‘ยิ่งน้อยยิ่งมีประสิทธิภาพ’ ซึ่งหมายถึง การดำเนินการทุกอย่างให้มีความเรียบง่าย ไม่เกิดภาวะติดขัดในระบบและสภาพแวดล้อม มุ่งผลิตเฉพาะปริมาณที่ต้องการเท่านั้น ไม่มีการผลิตในอัตราที่เกินความต้องการ

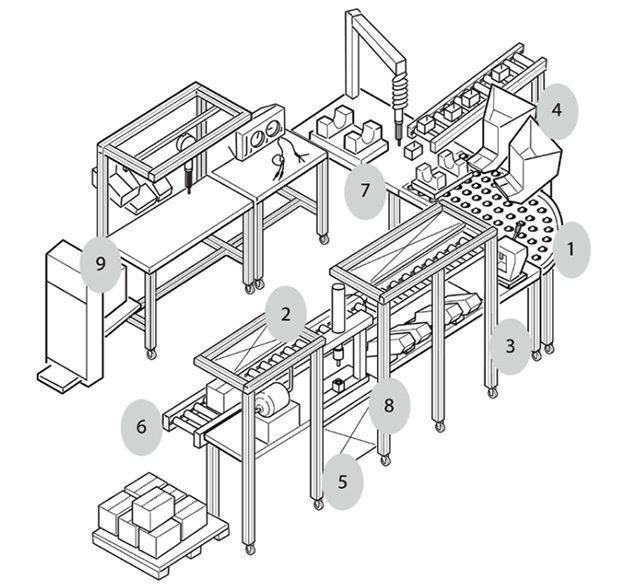

แม้ว่า LEAN จะไม่ใช่ทางออกอันสมบูรณ์แบบสำหรับกระบวนการผลิตทั้งหลาย แต่สามารถปรับใช้กับกระบวนการประกอบชิ้นส่วนที่มีความซับซ้อนได้ ซึ่งการใช้ LEAN ในกระบวนการประกอบชิ้นส่วนหรือกระบวนการผลิตอื่นๆ ที่ใช้แรงงานคนเป็นปัจจัยหลักต้องคำนึงถึงความเหมาะสมสำหรับพื้นที่ปฏิบัติงานและรูปแบบของสินค้าเพื่อให้เกิดผลลัพธ์ที่ดีที่สุดซึ่งสำหรับการจัดการพื้นที่การผลิตรูปตัว U โดยใช้แรงงานคนเป็นหลักได้รับการแนะนำโดย Bosch Rexroth Corporation ซึ่งมี 9 ขั้นตอน ดังนี้

พื้นฐาน LEAN 9 ข้อ สำหรับงานประกอบชิ้นส่วน

LEAN Machines / Simplicity

ระบบการผลิตจำเป็นต้องมีเครื่องจักรขนาดเหมาะสมกับพื้นที่ปฏิบัติงาน เพื่อจัดการหน้าที่ย่อยระหว่างเปลี่ยนสถานีหลัก เสริมความต่อเนื่องของการทำงาน และประหยัดพื้นที่อย่างมีประสิทธิภาพไม่ทำให้เกิดการผลิตที่เกินจำเป็น จึงสามารถปรับเปลี่ยนกระบวนการผลิตได้รวดเร็วอัตราการสูญเปล่าในระหว่างกระบวนการผลิตลดลง

Continuous Flow

ลักษณะพื้นที่ปฏิบัติการหรือรางที่ใช้ลำเลียงวัสดุรูปตัว U มีการเชื่อมต่อระหว่างกระบวนการต่างๆ อย่างต่อเนื่องเป็นขั้นตอน ทำให้ชิ้นส่วนเดินทางในระบบได้อย่างต่อเนื่องไม่สะดุด ลำดับกระบวนการทำงาน (ลำเลียง) เดินทางแบบย้อนเข็มนาฬิกา งานที่ไม่อยู่ในวงรอบระบบให้ดำเนินการนอกหน่วยโดยบุคคลากรสนับสนุน จะช่วยลดการเคลื่อนไหวที่ไม่จำเป็นในกระบวนการทำงานและการจัดเก็บ

Reconfigurability

พื้นที่หรือระบบที่ใช้ปฏิบัติงานต้องสามารถเปลี่ยนลำดับและแก้ไขได้ง่าย รวดเร็ว โดยเครื่องมือที่ยึดอยู่กับระบบต้องสามารถเปลี่ยนได้อย่างง่ายดาย ความคล่องตัวและความลื่นไหลระหว่างพื้นที่ปฏิบัติงานต้องมีความต่อเนื่อง เพราะสามารถลดเวลา Downtime เปลี่ยนการทำงานได้อย่างว่องไว และไม่ส่งผลกระทบต่อความลื่นไหลของกระบวนการ

Workplace Organization

สำหรับการทำงานที่ลื่นไหลไม่ติดขัด จำเป็นต้องมีการหยิบใช้เครื่องมือได้อย่างสะดวก ผังปฏิบัติงานถือเป็นคำแนะนำที่จำเป็นสำหรับกระบวนการดำเนินงาน ให้ความสำคัญกับการวางเครื่องมืออย่างถูกต้อง มีเครื่องมือสำรองพร้อมใช้ มีโครงสร้างที่มีความยืดหยุ่นเปลี่ยนแปลงได้ ช่วยลดเวลา Downtime ลดการเคลื่อนไหวในการทำงานที่สูญเปล่า เพิ่มความต่อเนื่องในการทำงาน

Ergonomics

การจัดการกับสรีระพื้นฐานทำได้โดยการวางตำแหน่งของการปฏิบัติงานให้อยู่ในระดับความสูงที่เหมาะสมกับผู้ปฏิบัติงาน มีมาตรฐานการควบคุมความปลอดภัย กำหนดอัตราโหลดสูงสุดของลิฟท์ วางตำแหน่งของเครื่องมือทั้งหมดให้อยู่ในขอบเขตที่ผู้ปฏิบัติงานสามารถหยิบถึง มีแสงที่เพียงพอสำหรับการปฏิบัติงาน เพื่อให้การบาดเจ็บจากการปฏิบัติงานน้อยลง ลดปริมาณการลาออกของผู้ปฏิบัติงาน มีสภาพแวดล้อมของการทำงานที่ดีขึ้น ลดปัญหาสุขภาพที่อาจสะสมได้

Ease of Access

การควบคุมอุปกรณ์ที่ติดตั้งอยู่ในตำแหน่งที่เหมาะสมกับสรีระผู้ใช้งาน ส่วนประกอบที่ต้องการดูแลรักษาเป็นประจำอยู่ด้านข้างหรือด้านล่างของเครื่องจักรหรือพื้นที่ปฏิบัติงานเพื่อให้ง่ายต่อการดูแลรักษามีการจัดเรียงและตรวจสอบเครื่องมือ เพื่อให้สะดวกต่อการใช้งาน อุปกรณ์ป้องกันต่างๆ ต้องสามารถถอดและติดตั้งได้ง่ายด้วยเครื่องมือทั่วไป จึงจะเป็นการลดเวลา Downtime และสามารถซ่อมบำรุงได้อย่างง่ายดาย

Maintainability

ต้องสามารถแก้ไข ซ่อมบำรุงได้อย่างสะดวก มีแผนปฏิบัติงานสำรองที่ดำเนินงานได้ด้วยมือ วางคู่มือแนะนำการปฏิบัติงานไว้บนเครื่องจักร พยายามใช้วัสดุอุปกรณ์ให้เป็นมาตรฐานกลางให้มากที่สุด ใช้เครื่องมือและอุปกรณ์ยึดจับวัสดุที่สามารถหาได้ทั่วไป เน้นให้สามารถใช้งานได้เต็มประสิทธิภาพ และมีชิ้นส่วนสำรองเท่าที่จำเป็น จึงจะช่วยลดเวลา Downtime และสามารถบริหารจัดการได้อย่างรวดเร็ว

Parts Presentation

การเตรียมความพร้อมของชิ้นส่วนเป็นเรื่องสำคัญต้องมีการสำรองชิ้นส่วนตามความต้องการชิ้นส่วนจะถูกโหลดเข้าจากภายนอกพื้นที่ปฏิบัติงานด้วยการป้อนตามแรงดึงดูดเป็นหลัก ทำให้สามารถจัดการรูปแบบต่างๆ ได้ง่าย ลดการเคลื่อนไหวสูญเปล่า สามารถเปลี่ยนถ่ายได้อย่างรวดเร็ว

Quality

การตรวจสอบด้วยสายตา เป็นพื้นฐานการประกันคุณภาพ อุปกรณ์เครื่องมือที่ยึดกับฐานสำหรับทดสอบ ต้องสามารถเปลี่ยนและตรวจสอบได้อย่างรวดเร็ว เมื่อกระบวนการมีการเปลี่ยนแปลง สามารถพัฒนารูปแบบการทำงานได้อย่างต่อเนื่อง ลดการทำงานซ้ำซ้อน ปรับเปลี่ยนระบบเพื่อแก้ปัญหาเรื่องคุณภาพที่ไม่ต้องการได้ มีการประกันคุณภาพผลงานที่ละเอียดกว่า โดยมอบหมายให้เป็นความรับผิดชอบของผู้ประกอบชิ้นส่วน

จะเห็นได้ว่าผลลัพธ์ที่ได้โดยมากนั้นเป็นการเพิ่มความต่อเนื่องในกระบวนการทำงาน ลดเวลาหรือกระบวนการที่ไม่ก่อให้เกิดประโยชน์ลง เพื่อเพิ่มผลิตผลให้กับกระบวนการได้อย่างชัดเจนและมีคุณภาพ นอกจากนี้ยังเป็นการเอาใจใส่ต่อผู้ปฏิบัติงาน สร้างความต่อเนื่องในการดำเนินงานระยะยาว สามารถแก้ไขปัญหาและจัดลำดับเปลี่ยนรูปแบบการผลิตใหม่ เพื่อตอบสนองต่อผลิตภัณฑ์ได้อย่างง่ายดาย ถือเป็นข้อได้เปรียบอย่างยิ่งยวดสำหรับการดำเนินสายการผลิตด้วยมนุษย์ที่มีการใช้งาน LEAN อย่างมีประสิทธิภาพหากเปรียบเทียบกับระบบอัตโนมัติที่โดยมากมักจะตายตัว

EXECUTIVE SUMMARY

LEAN is a methodology that eliminate waste in working process, reduce unnecessary motion and procedure which improve working capability with full efficiency. The manufacturing process that operating with human resources

mainly could have failure more than automatic system. LEAN can solve the this problem by prevent and reduce the problem from the root by 9 processes that is Continuous Flow, LEAN Machines/ Simplicity, Workplace Organization, Parts Presentation, Reconfigurability, Quality, Maintainability, Ease of Access and Ergonomics which are the methods that facilitate in human operation.

Source:

- Lean Manufacturing: Principles, Tools and Methods version 2.5 by Rexroth Bosch Group

- http://goo.gl/iqRVmb