โดยทั่วไปผู้ประกอบการภาคอุตสาหกรรมมักคิดว่าปัญหาเครื่องจักรสะดุดหรือหยุดเดินเครื่องระยะสั้น (Minor Stoppage) เป็นเพียงปัญหาเล็กน้อยที่มักถูกมองข้าม แต่หากเกิดปัญหากับสภาพสายการผลิตที่ประกอบด้วยเครื่องจักรจำนวนมากมายหลากหลายประเภทก็จะส่งผลกระทบต่อผลิตภาพระบบการผลิต

ดังกรณีสายการผลิตอัตโนมัติที่มีเครื่องจักร 100 เครื่องแต่ละเครื่องสร้างผลิตผล 10000 หน่วยต่อวัน โดยค่าเฉลี่ยอัตราการชำรุดเสียหาย (Failure Rate) 0.1 % นั่นคือ แต่ละวันเครื่องจักรทั้งระบบ 100 เครื่องเกิดการชำรุดขัดข้องรวม 1000 ครั้ง หากใช้เวลา 30 วินาทีในการแก้ปัญหาการขัดข้องที่เกิดขึ้นแต่ละครั้งอาจต้องใช้เวลากว่า 8 ชั่วโมงเพื่อแก้ปัญหาเครื่องจักรทั้งหมด

ดังนั้น โรงงานบางแห่งกำหนดว่าหากไม่สามารถแก้ปัญหาภายในช่วงเวลาที่กำหนดก็ถือว่าเป็นปัญหาเครื่องจักรขัดข้อง (Breakdown) อาทิ ความผิดปกติที่เกิดกับเครื่องตัดในช่วงเดินเครื่องจักรทำให้ต้องเปลี่ยนใบมีดด้วยสภาพดังกล่าวอาจจัดว่าเป็นความผิดพลาดในกระบวนการที่นับเป็นจำนวนครั้งการหยุดเดินเครื่องจักรเล็กน้อย ซึ่งเป็นประเด็นหนึ่งที่ต้องพิจารณากำหนดแนวทางปรับปรุงต่อไป

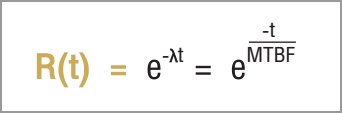

ช่วงกว่าสามทศวรรษที่ผ่านมาได้มีการประเมินโดยใช้ค่าช่วงเวลาเฉลี่ยระหว่างความชำรุดเสียหาย (Mean Time Between Failure) หรือ MTBF แสดงค่าเฉลี่ยระยะเวลาปฏิบัติงาน (Operating Time) เพื่อปรับปรุงสายการผลิตแบบอัตโนมัติ นับแต่นั้นมาก็ได้มีการใช้ค่า MTBF ชี้วัดอัตราการหยุดเดินเครื่องจักร โดย MTBF เป็นอัตราส่วนที่ผกผันกับอัตราการเกิด Breakdown ซึ่งใช้ประเมินความน่าเชื่อถือที่ผกผันกับอัตราความชำรุด (λ) แสดงด้วยความสัมพันธ์ ดังนี้

โดยช่วงเวลาปฏิบัติงาน(OT) แสดงด้วยหน่วย วัน สัปดาห์ และเดือน ส่วน Nf แทนด้วยจำนวนครั้งการเกิด ปัญหา Breakdown ระหว่างช่วงการเดินเครื่องจักร โดยค่า MTBF แสดงด้วยความสัมพันธ์

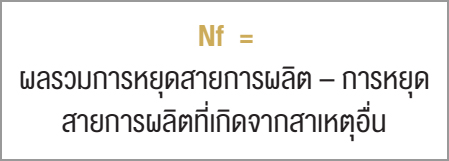

หาก MTBF มีสัดส่วนสูงนั่นเป็นการบ่งชี้ถึงสภาพเครื่องจักรมีความน่าเชื่อถือสูง ดังนั้น MTBF ถูกใช้เป็นตัวชี้วัดความน่าเชื่อถือ โดยเฉพาะการรับประกันการใช้งานตามข้อกำหนดที่ระบุไว้ ความถี่หรือจำนวนครั้งการชำรุดขัดข้องถูกแทนด้วยจำนวนครั้ง เครื่องจักรหยุดเดินเครื่องเล็กน้อยภายในช่วงรอบเวลาเดินเครื่อง คำนวณได้จากความสัมพันธ์ ดังนี้

ส่วนช่วงระยะเวลาจัดเก็บข้อมูลเพื่อประเมิน MTBF ควรมากกว่าหนึ่งสัปดาห์ขึ้นไปเพื่อให้ผลลัพธ์การประเมินมีความแม่นยำ โดยทั่วไปมักใช้รอบเวลาประมาณหนึ่งเดือน ข้อมูลที่จัดเก็บประกอบด้วย

รอบเวลาการเดินเครื่อง โดยจัดเก็บบันทึกข้อมูลด้วยเครื่องตรวจนับ (Counter) ซึ่งเครื่องตรวจนับจำแนกได้ คือ เครื่องนับค่าเวลาปฏิบัติงานที่เหมาะกับการบันทึกเพื่อประเมินค่า MTBF และเครื่องนับเวลาการหยุดเดินเครื่องจักร (Downtime) หากรอบเวลาเดินเครื่องไม่มีความผันผวนสามารถวัดรอบเวลาเพื่อคำนวณเวลาการเดินเครื่องจักร ดังนี้

จำนวนครั้งการขัดข้องเล็กน้อย เนื่องจากผู้ปฏิบัติงานจะมุ่งแก้ปัญหาเมื่อเกิดปัญหาการหยุดเดินเครื่องจักรไม่สามารถจดบันทึกข้อมูลได้ครบถ้วน ทำให้นิยมใช้ Counter แทนการบันทึกด้วยมือ (Manual Record) หากเครื่องนับค่าสามารถวัดได้เพียงจำนวนครั้งการหยุดเดินสายการผลิต (Shutdown) แต่ไม่สามารถจำแนกสาเหตุความคลาดเคลื่อนว่าเป็นการหยุดเดินเครื่องเล็กน้อยหรือเกิดจากสาเหตุอื่นๆ สามารถใช้สูตรคำนวณจำนวนครั้งหยุดเดินเครื่องเล็กน้อย ดังนี้

ส่วนการหยุดสายการผลิตที่เกิดจากสาเหตุอื่นที่ไม่เกี่ยวกับความผิดปกติ ได้แก่ ช่วงเสร็จสิ้นการทำงานแต่ละกะทำงาน การหยุดเดินเครื่องจักรช่วงหยุดพัก การหยุดเดินเครื่องช่วงเปลี่ยนรุ่นการผลิต (Changeover) การหยุดเพื่อเปลี่ยนใบมีดตามรอบเวลา หากการหยุดสายการผลิตเนื่องจากการแตกหักของเครื่องมือ และตัวจับยึดถือว่าเป็นแค่การสะดุดหรือหยุดเดินเครื่องเล็กน้อย (Minor Stoppages) ส่วนค่าเฉลี่ย MTBF เกิดจากการวัดค่า MTBF แต่ละกระบวนการ ซึ่งแสดงถึงบางกระบวนการมีค่า MTBF สูงกว่าหรือต่ำกว่าค่าเฉลี่ย โดยค่าเฉลี่ย MTBF หาได้จาก

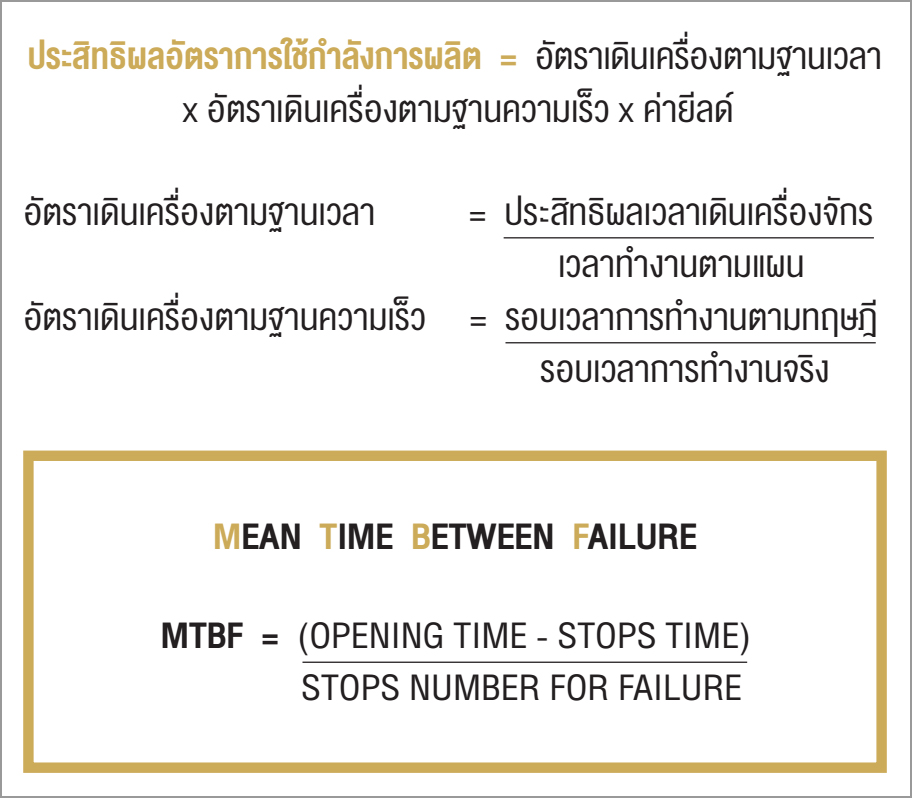

ประสิทธิผลอัตราการใช้กำลังการผลิตเพื่อการเพิ่มอัตราเดินเครื่องเป็นผลจากการลดปัญหา Minor Stoppage ตามที่ Dr.Masakatsu Nakaigawa นิยามความสัมพันธ์ประสิทธิผลอัตราการใช้กำลังการผลิต ดังนี้

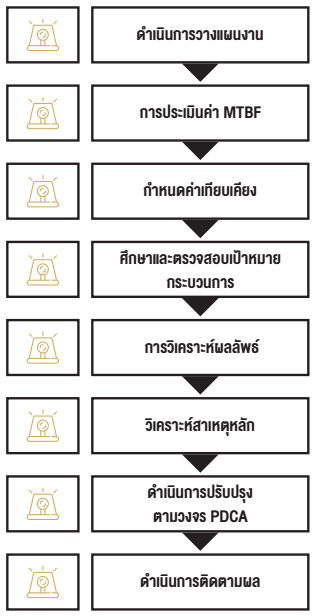

สำหรับความสูญเสียหลักจากปัญหา Minor Stoppage ได้แก่ ต้นทุนการผลิตสูงขึ้น การเกิดของเสียในกระบวนการผลิตและปัญหาส่งมอบสินค้าให้ลูกค้าล่าช้า รวมถึงอาจเกิดผลกระทบต่อความปลอดภัยในการทำงาน โดยเฉพาะขวัญและกำลังใจผู้ปฏิบัติงาน ดังนั้น จะต้องหาแนวทางลดความถี่ปัญหา Minor Stoppage โดยดำเนินการตามแนวทาง ดังนี้

- กำหนดเป้าหมายและหัวข้อประเด็นปัญหาหลักที่มุ่งลดความถี่ปัญหา โดยการจัดทำเอกสารข้อเสนอเพื่ออธิบายสภาพปัญหาและเสนอประเด็นการปรับปรุง รวมถึงกำหนดมาตรวัดติดตามผลการดำเนินโครงการ เป้าหมายการปรับปรุงควรครอบคลุมถึงการลดจำนวนแรงงานสายการผลิตอัตโนมัติ การเพิ่มผลิตภาพกระบวนการและการเชื่อมโยงเครื่องจักรในสายการผลิต ทั้งยังจัดตั้งทีมงานปรับปรุงประกอบด้วยผู้ควบคุมเครื่องจักรและผู้ชำนาญการฝ่ายงานเกี่ยวข้อง อาทิ วิศวกร ช่างเทคนิค เจ้าหน้าที่งานบำรุงรักษาและผู้จัดการฝ่ายคุณภาพ

- ประเมินค่า MTBF โดยรวบรวมข้อมูลการหยุดเดินเครื่องจักรและการติดตามวัดผลต่อเนื่องกระทั่งบรรลุผลตามเป้าหมาย ซึ่งข้อมูลสำคัญในการประเมินวัดผลควรประกอบด้วย สถิติค่า MTBF ที่จัดเก็บตามรอบเวลาและวิเคราะห์สาเหตุหลักปัญหาเครื่องจักรสะดุดเพื่อแสดงให้ผู้ปฏิบัติงานทราบความก้าวหน้าการปรับปรุง ทำให้สามารถวิเคราะห์แนวโน้มปัญหาที่เกิดขึ้น

- กำหนดค่าเป้าหมายเพื่อเทียบเคียงค่า MTBF ระหว่างก่อนและหลังการปรับปรุง โดยทั่วไปมักกำหนดเป้าหมายด้วยการลดของเสียที่ระดับ 1/10 และลดความถี่การเกิดปัญหา Minor Stoppage ที่ระดับ 1/20 เทียบกับช่วงก่อนปรับปรุง (เพิ่มสัดส่วนค่า MTBF สูงขึ้น 20 เท่า)

- ติดตามตรวจสอบเป้าหมายกระบวนการ ช่วงนี้มีความสำคัญในการเริ่มดำเนินการลดปัญหาเครื่องจักร โดยศึกษาหลักการวิศวกรรมเพื่อจำแนกสาเหตุการเกิดปัญหาและดำเนินการปรับปรุงอย่างมีประสิทธิผล ทีมงานควรศึกษารูปแบบปัญหาจากแหล่งข้อมูล อาทิ

- คู่มือการใช้งานเพื่อเข้าใจถึงโครงสร้างและกลไกการทำงานของเครื่องจักร

- รายละเอียดข้อกำหนด มาตรฐานต่างๆ และข้อเสนอแนะจากวิศวกร

- การสนทนาแลกเปลี่ยนประสบการณ์ระหว่างผู้เชี่ยวชาญกับทีมงาน

- การตรวจสอบสภาพเครื่องจักรด้วยกิจกรรมทำความสะอาดทำให้สามารถมองเห็นจุดบกพร่องที่ผู้ปฏิบัติงานมักมองข้าม ได้แก่ การขันยึดแน่นอุปกรณ์ที่มีผลกับความปลอดภัย เช่น น็อต สกรู โดยทำเครื่องหมายแสดงจุดที่เกิดปัญหาเพื่อสังเกตได้ง่ายเมื่อทำการขันยึดอีกครั้ง รวมถึงการหล่อลื่นจัดเป็นส่วนสำคัญในกิจกรรมบำรุงรักษา โดยเฉพาะบริเวณรางลื่นและพื้นที่ผิวสัมผัสของการหมุน

แนวทางลดปัญหาเครื่องจักรขัดข้องเล็กน้อย

- ทีมงานดำเนินการวิเคราะห์ผลเพื่อจำแนกสาเหตุหลักและกำหนดประเด็นหัวข้อสำหรับปรับปรุงหลังจากได้ติดตามบันทึกปัญหาที่เกิดขึ้น

- นำข้อมูลจากขั้นที่ 4 และผลการวิเคราะห์ขั้นที่ 5 เพื่อระบุสาเหตุปัญหาหลักเฉพาะในการเกิด Minor Stoppage ด้วยการวิเคราะห์ความสัมพันธ์ระหว่างเหตุและผลเพื่อใช้ร่างแผนดำเนินการปรับปรุงอย่างเป็นรูปธรรม

- ดำเนินกิจกรรมปรับปรุงตามวงจร PDCA ต่อเนื่องจนบรรลุเป้าหมายตามประเด็นหัวข้อที่กำหนด

- ดำเนินการติดตามผลต่อเนื่องเพื่อจัดทำเป็นมาตรฐาน (Standardize) โดยมุ่งให้พนักงานระดับปฏิบัติการเข้าใจบทบาทความมีส่วนร่วมในกิจกรรมดังกล่าวด้วยการนำเสนอบทเรียน ปัญหาหรือ One Point Lesson ทำให้สามารถเรียนรู้แนวทางแก้ไขได้รวดเร็วและป้องกันไม่ให้ปัญหาเดิมเกิดขึ้นอีก

EXECUTIVE SUMMARY

The major losses after Minor Stoppage problem include the higher production cost, waste initiation in production process, and delay product delivery to customer, and in the same time, it may cause some impacts to working safety particularly for morale, and will power of employees so this procedure must be carried on as follows.

- Set the goal and topics of the major problems that are aimed to reduce problem frequency by compiling proposal documents to describe problem conditions, and propose improvement contexts as well as set the measurement of project operation result.

- Evaluate MTBF value by collecting downtime data, and continually evaluating the result until achieving the goal, which the important data in evaluation process should include the statistic of MTBF value; collected by time cycles, and analysis of major downtime problem in order to acknowledge operators for the progress of improvement so this shall give the possibility to analyze the trend of incurred problems.

- Set the goal parameter to compare with MTBF value both pre- and post-improvement, which generally the goal is to reduce the level of wastes by 1/10, and frequency of Minor Stoppage problem by 1/20; compared to pre-improvement (increase the ratio of MTBF value by 20 times).

- Monitor the process goal as this period is important for the beginning stage of machinery problem reduction by studying engineering principle to divide the causes of incurred problems and carry on efficient improvement