การกำหนดเป้าหมายงานบำรุงรักษาจะมีการประสานความร่วมมือระหว่างฝ่ายงาน โดยเฉพาะประเด็นการบำรุงรักษาเชิงป้องกันหรือ PM ที่ต้องดำเนินการคัดเลือกเครื่องจักรที่มีผลกระทบต่อกระบวนการและบันทึกข้อมูลในแบบฟอร์ม พร้อมทำเครื่องหมายบนเครื่องจักรด้วย แต่ละองค์กรได้กำหนดแผนบำรุงรักษาแตกต่างกัน ซึ่งขึ้นอยู่กับปัจจัยสภาพเครื่องจักรและความพร้อมทางทรัพยากรในกิจกรรมบำรุงรักษาเชิงป้องกัน

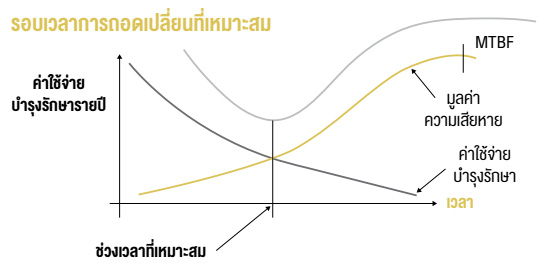

บางกรณีอาจกำหนดให้มีการหยุดเดินเครื่องจักรและดำเนินกิจกรรมบำรุงรักษาเชิงป้องกันช่วงวันหยุดสุดสัปดาห์ สถานการณ์เร่งด่วนอาจต้องมีแผนฉุกเฉินเพื่อรองรับสถานการณ์หรืออาจกำหนดกิจกรรมบำรุงรักษาตามรอบเวลาและการบำรุงรักษาตามสภาพการณ์ (Condition Based Maintenance) รวมทั้งการปรับปรุงค่าเวลาเฉลี่ยระหว่างการบำรุงรักษา (Mean Time Between Maintenance) เป็นการวัดค่าเฉลี่ยช่วงเวลาระหว่างการดำเนินกิจกรรมบำรุงรักษา เช่น การหยุดเดินเครื่องจักรเพื่อทำการปรับเปลี่ยนใบมีดตัดและการปรับค่าเวลาการซ่อมแซม ที่ประเมินตั้งแต่เครื่องจักรเกิดขัดข้องจนกระทั่งดำเนินการซ่อมเสร็จสิ้น (Mean Time to Repair) หรือ MTTR ซึ่งเป็นส่วนหนึ่งของกิจกรรมบำรุงรักษาเชิงแก้ไข การดำเนินกิจกรรมดังกล่าวจะมีทีมงานบำรุงรักษาเชิงป้องกันแบบเต็มเวลาให้การสนับสนุน ข้อมูลเหล่านี้จะถูกใช้วางแผนจัดเตรียมอะไหล่เพื่อการถอดเปลี่ยนในเวลาเหมาะสมก่อนที่จะเกิดความชำรุดเสียหาย

เมื่อปัญหาเครื่องจักรขัดข้องลดลงหลังจากดำเนินกิจกรรมบำรุงรักษาไประยะหนึ่งก็อาจดำเนินกิจกรรมบำรุงรักษาตามสภาพหรือถอดเปลี่ยนชิ้นส่วนตามสภาพการใช้งาน การกำหนดรายละเอียดกิจกรรมจะมีคณะกรรมการเพื่อระบุปัญหาที่เกิดขึ้นระหว่างการผลิตประจำวัน ซึ่งการระบุกำหนดการแต่ละกิจกรรมจะขึ้นอยู่กับความรุนแรงหรือความเร่งด่วนของปัญหา

โดยกิจกรรมที่ถูกระบุในช่วงเดินเครื่องจักร ได้แก่

- การวางแผนอะไหล่สำรอง

- การจัดเตรียมบุคลากรเพื่อปฏิบัติการฉุกเฉิน

- การถอดเปลี่ยนและเคลื่อนย้าย

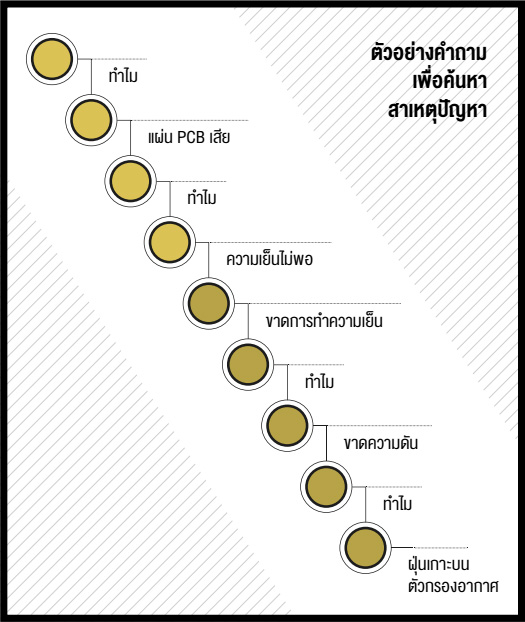

- การวิเคราะห์แบบ Why-Why

- การตรวจสอบสภาพและระดับน้ำมัน

- การตรวจสอบความเรียบร้อยการเดินสายไฟและอุปกรณ์เชื่อมต่อ

ส่วนกิจกรรมที่ดำเนินการขณะหยุดเดินเครื่องจักร ได้แก่

- การถอดเปลี่ยนชิ้นส่วนตามรอบเวลา

- การทดสอบความสั่นสะเทือนและกระแสมอเตอร์

- ทดสอบความผิดปกติของเสียง

- ทดสอบการรั่วของน้ำมันและความดันอากาศ

- การระบุกำหนดการจะต้องศึกษาประวัติเครื่องจักรแต่ละความถี่การขัดข้องหรือข้อเสนอแนะของผู้ผลิตเครื่องจักร

สำหรับการถอดเปลี่ยนชิ้นส่วนและปรับตั้งเครื่องจะถูกกำหนดไว้ในกำหนดการเพื่อใช้จัดเตรียมอะไหล่ชิ้นส่วนให้พร้อมเบิกใช้งาน ดังนั้น แผนบำรุงรักษาเชิงป้องกันจะต้องครอบคลุมถึงกำหนดการบำรุงรักษาที่จัดทำตามคำแนะนำของผู้ผลิตเครื่องจักรและข้อมูลประวัติเครื่องจักร แผนการฝึกอบรม แผนการปรับปรุงสภาพเครื่องจักร รวมทั้งวางแผนจัดเตรียมชิ้นส่วนและอะไหล่ โดยแนวทางมุ่งสู่ความชำรุดเสียหายเป็นศูนย์ (Zero Breakdown) ได้แก่

สำหรับการถอดเปลี่ยนชิ้นส่วนและปรับตั้งเครื่องจะถูกกำหนดไว้ในกำหนดการเพื่อใช้จัดเตรียมอะไหล่ชิ้นส่วนให้พร้อมเบิกใช้งาน ดังนั้น แผนบำรุงรักษาเชิงป้องกันจะต้องครอบคลุมถึงกำหนดการบำรุงรักษาที่จัดทำตามคำแนะนำของผู้ผลิตเครื่องจักรและข้อมูลประวัติเครื่องจักร แผนการฝึกอบรม แผนการปรับปรุงสภาพเครื่องจักร รวมทั้งวางแผนจัดเตรียมชิ้นส่วนและอะไหล่ โดยแนวทางมุ่งสู่ความชำรุดเสียหายเป็นศูนย์ (Zero Breakdown) ได้แก่

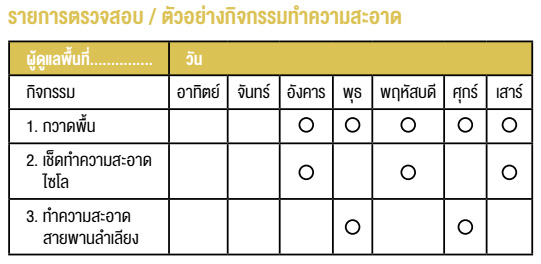

- ดำเนินกิจกรรมบำรุงรักษาด้วยตนเองเป็นประจำด้วยกิจกรรมการทำความสะอาด การหล่อลื่น และการขันแน่น

- ดำเนินการวิเคราะห์สาเหตุหลักด้วยการตั้งคำถามทำไม 5 ครั้ง และการวิเคราะห์เพื่อแก้ปัญหาความชำรุดเรื้อรัง

- ดำเนินกิจกรรมการบำรุงรักษาเชิงวางแผนตามกำหนดการอย่างเข้มงวด

- ฝึกอบรมผู้ปฏิบัติงานให้ดำเนินตามระเบียบวิธีปฏิบัติงาน

- พัฒนามาตรฐานงานบำรุงรักษาเพื่อสร้างประสิทธิผลตามแนวคิดการปรับปรุงอย่างต่อเนื่องโดยมีการจัดทำ

โดยทั่วไปหลังจากกำหนดเป้าหมายงานบำรุงรักษาแล้ว ขั้นต่อไปจะเป็นการศึกษาเครื่องจักรหลักที่มีผลกระทบต่อสายการผลิต รวมถึงกฎระเบียบความปลอดภัย ต้นทุนความชำรุดเสียหายและแนวทางบำรุงรักษาที่มุ่งความน่าเชื่อถือ ผลลัพธ์การศึกษาจะได้แผนงานบำรุงรักษาที่เหมาะสมกับเครื่องจักร ซึ่งเป็นการผสมแนวทางบำรุงรักษาเชิงคาดการณ์กับการบำรุงรักษาเชิงป้องกันและการบำรุงรักษาเชิงรับ

โดยวิศวกรบำรุงรักษาจะดำเนินการทบทวนรอบหรือ ความถี่การบำรุงรักษาและรูปแบบความชำรุดเสียหายทางทีมงานหรือวิศวกรจะวิเคราะห์เพื่อระบุสาเหตุหลักของปัญหาและนำข้อมูลมาใช้วางแผนป้องกันปัญหาเดิม โดยมีการติดตามปัจจัยต่างๆ ที่ส่งผลต่อการเกิดความชำรุดที่จะเกิดขึ้นในเวลาอันใกล้ที่มุ่งเน้นความบรรลุผลระดับความน่าเชื่อถือที่ยอมรับได้

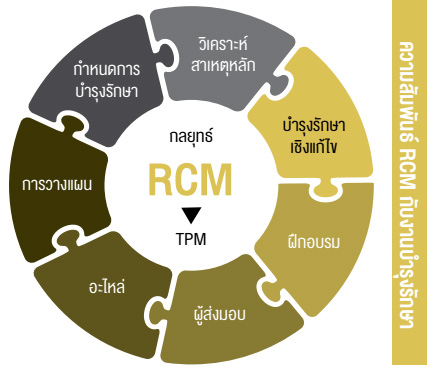

ทั้งนี้ การตรวจสอบประวัติการบำรุงรักษาด้วยค่า MTBF จะสนับสนุนการจัดทำแผนและความถี่เหมาะสมในงานบำรุงรักษาเชิงป้องกันและลดความเสี่ยงความชำรุดซ่อนเร้น ข้อมูลเหล่านี้จะถูกใช้เป็นแหล่งข้อมูลปรับปรุงการออกแบบ ประสิทธิผลระบบบำรุงรักษาจะเกิดขึ้นได้ก็ต่อเมื่อความถี่ปัญหาเครื่องจักรขัดข้องลดลงที่ถือว่าเป็นตัวชี้วัดสำคัญของความน่าเชื่อถือและความพร้อมใช้งานของระบบ โดย RCM จะสนับสนุนการแก้ไขปัญหาความบกพร่องด้วยการใช้เทคนิคการวินิจฉัยและการตรวจติดตามเพื่อระบุกิจกรรมบำรุงรักษาที่จำเป็นซึ่งส่งผลต่อความน่าเชื่อถือและสามารถลดกิจกรรมบำรุงรักษาเชิงป้องกันหรืองานตรวจสอบซ้ำซ้อน ทำให้เกิดประสิทธิผลต้นทุนค่าใช้จ่ายรวมและการจัดสรรทรัพยากรที่เหมาะสมเพื่อดำเนินกิจกรรมลดความสูญเสีย

ทั้งยังมีการบูรณาการเทคนิคการจัดการและเทคโนโลยีใช้ติดตามระบบการผลิตและเก็บข้อมูลสภาพเครื่องจักรขณะใช้งาน โดยมุ่งวิเคราะห์แนวทางป้องกันก่อนที่จะเกิดเหตุขัดข้องหรือความเสียหายและเชื่อมโยงกับระบบวางแผนบำรุงรักษาทำให้ระบบการผลิตและเครื่องจักรเกิดความน่าเชื่อถือ ซึ่งส่งผลให้เกิดต้นทุนการผลิตลดลงแต่สิ่งสำคัญในการบริหารงานบำรุงรักษา คือ การสร้างสมดุลระหว่างค่าใช้จ่ายบำรุงรักษากับผลตอบแทนเพื่อไม่ให้เกิดการลงทุนที่เกินความจำเป็น รวมทั้งยืดช่วงเวลาเฉลี่ยการเกิดความเสียหายและสามารถลดเวลาเฉลี่ยการซ่อมแซม

โดยองค์ประกอบหลักที่จำเป็นต่อระบบสารสนเทศงานบำรุงรักษา คือ สารสนเทศงานออกแบบ การควบคุม การปฏิบัติการ การวางแผนวิเคราะห์ความน่าเชื่อถือการติดตามประเมินสภาพเครื่องจักร การจัดหาจัดซื้อและบริหารสต็อก ส่วนระบบการวัดผลจะบ่งบอกสภาพเครื่องจักร ดังนั้น การวัดผลจะต้องมีการตรวจติดตามสภาพต่อเนื่องเพื่อรับข้อมูลความเปลี่ยนแปลงและใช้เทียบเคียงตามรอบเพื่อแสดงแนวโน้มในรูปรายงานผล โดยเฉพาะข้อมูลความเสื่อมสภาพจะถูกนำมาวิเคราะห์หาสาเหตุหลักความขัดข้อง ทำให้วิศวกรเข้าใจสภาพปัญหาและนำข้อมูลมาใช้วางแผนเพื่อป้องกันปัญหาการขัดข้อง ทั้งยังใช้เป็นเครื่องมือลดค่าใช้จ่ายที่ไม่จำเป็น

โดยองค์ประกอบหลักที่จำเป็นต่อระบบสารสนเทศงานบำรุงรักษา คือ สารสนเทศงานออกแบบ การควบคุม การปฏิบัติการ การวางแผนวิเคราะห์ความน่าเชื่อถือการติดตามประเมินสภาพเครื่องจักร การจัดหาจัดซื้อและบริหารสต็อก ส่วนระบบการวัดผลจะบ่งบอกสภาพเครื่องจักร ดังนั้น การวัดผลจะต้องมีการตรวจติดตามสภาพต่อเนื่องเพื่อรับข้อมูลความเปลี่ยนแปลงและใช้เทียบเคียงตามรอบเพื่อแสดงแนวโน้มในรูปรายงานผล โดยเฉพาะข้อมูลความเสื่อมสภาพจะถูกนำมาวิเคราะห์หาสาเหตุหลักความขัดข้อง ทำให้วิศวกรเข้าใจสภาพปัญหาและนำข้อมูลมาใช้วางแผนเพื่อป้องกันปัญหาการขัดข้อง ทั้งยังใช้เป็นเครื่องมือลดค่าใช้จ่ายที่ไม่จำเป็น

ส่วนความแตกต่างระหว่าง TPM กับ RCM คือ RCM ถูกใช้สนับสนุนกลยุทธ์เพื่อปรับปรุงงานบำรุงรักษา เช่น การมุ่งส่วนผสมกิจกรรมบำรุงรักษาและการจัดเก็บชิ้นส่วนอะไหล่เพื่อประสิทธิผลทางค่าใช้จ่าย ขณะที่ TPM เป็นเพียงกิจกรรมบำรุงรักษาที่มุ่งปัจจัยผู้ปฏิบัติงานดูแลรักษาเครื่องจักร อาทิ ทักษะ วิธีปฏิบัติการและภาระการเดินเครื่องจักร ดังนั้น การตรวจสอบข้อมูลจากประวัติบำรุงรักษาถือเป็นส่วนหนึ่งในกระบวนการประเมินเพื่อบ่งชี้รูปแบบความเสียหายและวิเคราะห์สาเหตุปัญหา

รวมทั้งเปิดเผยปัญหาความชำรุดที่มักเกิดขึ้นอีก (Recurring Failures) เพื่อใช้ข้อมูลดังกล่าวระบุแนวทาง ขจัดสาเหตุหลักของปัญหา นอกจากนี้ การตรวจสอบประวัติการบำรุงรักษาด้วยค่า MTBF สนับสนุนการจัดทำแผนและความถี่เหมาะสมในงานบำรุงรักษาเชิงป้องกันและลดความเสี่ยงจากความชำรุดซ่อนเร้น การดำเนินการดังกล่าวประกอบด้วยบุคลากรจากฝ่ายงานต่างๆ อาทิ ฝ่ายบำรุงรักษา ฝ่ายผลิตและวิศวกรรมร่วมกันวิเคราะห์เพื่อระบุสาเหตุปัญหาที่เกิดขึ้น ข้อมูลเหล่านี้จะถูกใช้เป็นแหล่งข้อมูลปรับปรุงการออกแบบ

ดังนั้น ประสิทธิผลระบบบำรุงรักษาจะเกิดขึ้นได้ก็ต่อเมื่อความถี่ปัญหาเครื่องจักรขัดข้องลดลง ถือเป็นตัวชี้วัดสำคัญของความน่าเชื่อถือและความพร้อมใช้งานของระบบ โดย RCM จะมีบทบาทแก้ไขปัญหาความบกพร่องด้วยการใช้เทคนิคการวินิจฉัยและตรวจติดตามเพื่อระบุกิจกรรมบำรุงรักษาที่จำเป็น ซึ่งส่งผลต่อความน่าเชื่อถือและสามารถลดกิจกรรมบำรุงรักษาเชิงป้องกันหรืองานตรวจสอบที่ซ้ำซ้อน ทำให้เกิดประสิทธิผลทางต้นทุนรวมและการจัดสรรทรัพยากรดำเนินกิจการอย่างเหมาะสม

EXECUtIVE SUMMARY

Every manufacturing factory must have emergency plan in order to react to an urgent cause or conducted maintenance cycle and condition based maintenance. Also, mean time between maintenance is a tool for measure the loss that occurred between maintenance period, for example, stop the machine to change the blade cutter and adjust the period of maintenance time that measure from the time that machine started to cause a problem since it’s completely repair, or it can be called Mean Time to Repair or MTTR which is one of the method of corrective maintenance. To operate this method, full-time preventive maintenance sector is needed in order to support. Every information will be gathered and planning for spare parts readiness in order to proceed proper maintenance procedure before the damage occurred.