เนื่องจากปัญหาเครื่องจักรขัดข้องจะส่งผลกระทบต่อผลิตภาพกระบวนการและอาจรุนแรงถึงต้องหยุดสายการผลิต รวมถึงการใช้เวลาแก้ไขปัญหานาน ส่งผลให้เกิดงานระหว่างผลิตในรูปสต็อกค้าง สภาพดังกล่าวย่อมส่งผลกระทบต่อความน่าเชื่อถือและความปลอดภัยในสายการผลิต ทำให้งานบำรุงรักษาเป็นปัจจัยสนับสนุนความน่าเชื่อถือกระบวนการ โดยเฉพาะการดำเนินกิจกรรมบำรุงรักษาที่มุ่งป้องกันการเกิดปัญหาความขัดข้องของเครื่องจักรและการซ่อมแซมหากเกิดปัญหาขึ้นขณะใช้งาน

เป็นที่น่าเสียดายว่าฝ่ายงานบำรุงรักษามักมองข้ามความสำคัญกิจกรรมการขจัดความสูญเปล่าซึ่งเป็นหัวใจหลักของการเพิ่มผลิตภาพ ทำให้การมุ่งสู่ความเป็นเลิศในงานบำรุงรักษาต้องปรับกระบวนทัศน์มีดังต่อไปนี้

การบำรุงรักษาเชิงรับ (Reactive Maintenance) คือแนวความคิดที่ว่า “ใช้เครื่องจักรจนกว่าจะไม่สามารถใช้งานได้” หลังจากนั้นค่อยซ่อมหรือดูแลรักษาให้กลับมาใช้งานได้อีกครั้ง

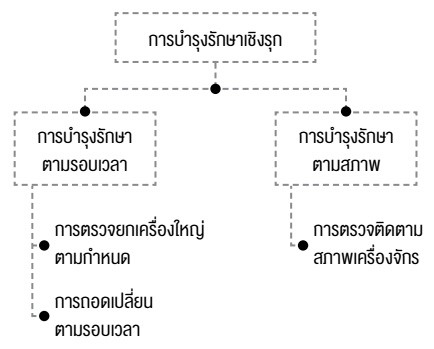

การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) คือการวางแผนเปลี่ยนอะไหล่หรือซ่อมแซมชิ้นส่วนๆ ต่างเมื่อถึงเวลา เพื่อป้องการความเสียหายและยืดอายุการใช้งานให้กับเครื่องจักร

การบำรุงรักษาเชิงรุก (Proactive Maintenance) ซึ่งมีความหมายและแนวทางตรงข้ามกับการบำรุงรักษาเชิงรับ (Reactive Maintenance) แต่มีความคล้ายคลึงกับการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) ในแง่ของการดูแลในขณะที่เครื่องจักรใช้งานได้อยู่ปกติและเปลี่ยนเปลี่ยนอะไหล่เมื่อเวลา

โดย Proactive Maintenance คือการบำรุงรักษาเชิงรุกจะมุ่งแนวทางบำรุงรักษาเชิงป้องกันและการบำรุงรักษาเชิงคาดการณ์เพื่อดำเนินการป้องกันก่อนที่จะเกิดเหตุขัดข้องหรือความชำรุดเสียหาย ซึ่งไม่เพียงแก้ปัญหาที่เกิดขึ้นประจำวันเท่านั้น แต่จะมีการวิเคราะห์หาสาเหตุหลักของปัญหาอย่างเป็นระบบเพื่อดำเนินการแก้ไขและป้องกันไม่ให้ปัญหาเดิมขึ้นอีก ซึ่งเป็นการสร้างความน่าเชื่อถือให้กับระบบการผลิตแต่แนวทางดังกล่าวจะเกิดประสิทธิผลก็ต่อเมื่อองค์กรดำเนินตามแนวคิดระบบลีน (Lean) และกิจกรรมบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม หรือที่เรียกว่า Total Productive Maintenace (TPM) อย่างต่อเนื่อง รวมทั้งมอบหมายให้สมาชิกทีมงานทุกคนมีส่วนร่วมระบุสาเหตุหลักแห่งความสูญเปล่า

สำหรับความรับผิดชอบของวิศวกรบำรุงรักษาจะต้องมุ่งค้นหาและจำแนกสาเหตุหลักของปัญหาเพื่อระบุแนวทางแก้ปัญหาด้วยวิธีการและเครื่องมือหลัก โดยเฉพาะการวิเคราะห์หาสาเหตุหลักความชำรุดเสียหาย (Root Cause Failure Analysis) ดังนี้

- วิเคราะห์สาเหตุหลัก

- ประเภทปัญหาความบกพร่องในกระบวนการที่ส่งผลกระทบต่อการเดินเครื่องจักรและคุณภาพผลิตผล

- โดยมีการปรับเปลี่ยนแนวคิดจากการควบคุมคุณภาพสู่การประกันคุณภาพด้วยการศึกษาองค์ประกอบหลักของเครื่องจักรที่ส่งผลต่อคุณภาพผลิตผลและขจัดต้นตอปัญหาดังกล่าว

- โดยมีการติดตามวัดผลตามรอบเวลาเพื่อใช้ข้อมูลระบุกิจกรรมไคเซ็นและจัดเก็บข้อมูลที่จำเป็น

ประกอบด้วยรายละเอียดข้อมูลเกี่ยวกับผลิตภัณฑ์ อาทิ

- ตำแหน่งที่เกิดปัญหาความบกพร่อง

- ความรุนแรงแต่ละประเภทปัญหา

- ความถี่การตรวจพบปัญหาแต่ละช่วงการทดสอบ

- แนวโน้มการเกิดปัญหาคุณภาพตามรอบเวลา

ส่วนข้อมูลเกี่ยวกับกระบวนการ โดยเฉพาะเงื่อนไขการทำงานแต่ละกระบวนการ อาทิ

- แรงงาน

- วิธีการทำงาน

- วัสดุ และเครื่องจักร

- การกำหนดมาตรฐานหรือเงื่อนไขการทำงานแต่ละกระบวนการ

- ข้อมูลที่บันทึกเกี่ยวกับสภาพการทำงานขณะที่เกิดปัญหาขึ้น

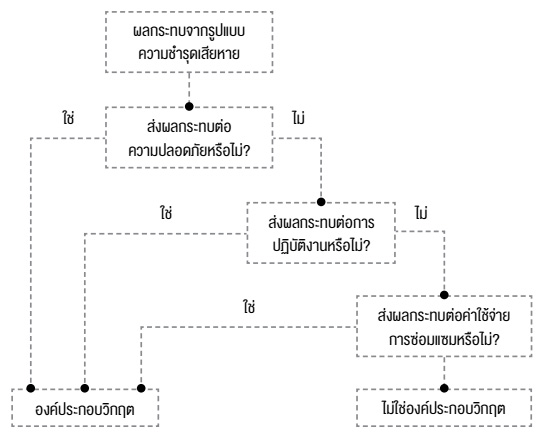

โดยองค์ประกอบหรือชิ้นส่วนหลักถูกระบุไว้ในระบบย่อย โดยจะใช้ข้อมูลประวัติการขัดข้องและการซ่อมแซมจากความชำรุดดังกล่าวที่อาจเป็นสาเหตุความชำรุดในระบบย่อย ซึ่งรูปแบบความชำรุดเสียหายแต่ละองค์ประกอบถูกระบุเพื่อประเมินวัดความเสี่ยงโดยลำดับตามค่าวิกฤตความชำรุดเสียหายจากการใช้งาน (Functional Failure) หากมีข้อเสนอจัดการความชำรุดเสียหายมากกว่าสองหัวข้อขึ้นไปซึ่งมีความเป็นไปได้ทางเทคนิคถือว่าข้อเสนอเหล่านี้เกิดประสิทธิผลทางต้นทุนและควรได้รับคัดเลือกเพื่อดำเนินการ

ทั้งนี้ ต้องระบุมาตรฐานและตรวจติดตามผลต่อเนื่อง โดยเฉพาะกรณีรูปแบบความชำรุดเสียหายซ่อนเร้นที่ส่งผลต่อกระทบต่อความปลอดภัยในการทำงาน ส่วนค่าใช้จ่ายทั้งทางตรงและทางอ้อมในงานบำรุงรักษาควรน้อยกว่าค่าความชำรุดเสียหายทั้งทางตรงและทางอ้อมของผลกระทบจากความชำรุดเสียหายรวมกับค่าซ่อมเมื่อทำการวัดเปรียบเทียบตลอดอายุการใช้งาน

ปัจจุบันองค์กรส่วนใหญ่ได้มีการนำระบบซอฟต์แวร์สนับสนุนงานบำรุงรักษาหรือ CMMS มาใช้ โดยระบบ CMMS ที่เหมาะสมควรประกอบด้วยข้อมูลมาตรฐานวิธีการบำรุงรักษาและการบริหารทรัพยากรงานบำรุงรักษา อาทิ

- การบริหารคำสั่งซ่อม

- การวางแผน

- การระบุกำหนดการ

- จัดเก็บประวัติเครื่องจักร

- ค่าใช้จ่าย งบประมาณงานบำรุงรักษา

- การบริหารแรงงาน

- รายการอะไหล่

- การออกรายงานผลที่แสดงดัชนีวัดความสำเร็จ (KPI)

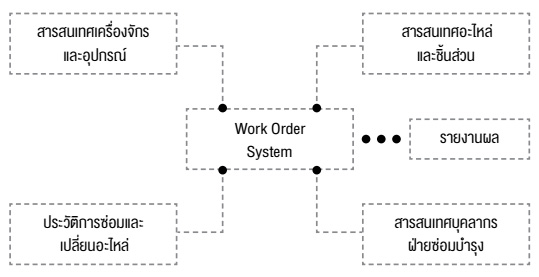

ส่วนระบบใบสั่งงาน (Work Order System) เป็นระบบที่ถูกใช้วางแผนงาน การระบุกำหนดการและจัดสรรงานบำรุงรักษา โดยใช้ข้อมูลประวัติเครื่องจักรที่จัดเก็บในระบบ CMMS ความน่าเชื่อถือข้อมูลเป็นปัจจัยหลักในการพัฒนาระบบข้อมูลงานบำรุงรักษาเพื่อสนับสนุนกิจกรรมบำรุงรักษาเชิงรุก รวมทั้งเป็นเครื่องมือจัดการทรัพยากรแรงงานและวัดประสิทธิผลฝ่ายงานบำรุงรักษา

ดังนั้น การวิเคราะห์ประสิทธิผลวิธีการบำรุงรักษาจะใช้ข้อมูลรายงานจากระบบคอมพิวเตอร์สนับสนุนระบบบำรุงรักษาหรือ CMMS เช่น ความถี่การเกิดปัญหา มาตรฐานวิธีการแก้ปัญหา ชิ้นส่วนหลักที่เกิดปัญหาบ่อย เป็นต้น ซึ่งนำข้อมูลเหล่านี้มาวิเคราะห์ประเมินแนวโน้มปัญหาเพื่อดำเนินการปรับปรุงมาตรฐานวิธีการบำรุงรักษาอย่างเหมาะสม อาทิ การระบุรอบความถี่งานบำรุงรักษาเชิงป้องกันและประเมินรอบเวลาการยกเครื่องใหญ่ (Overhaul Maintenance) ซึ่งจัดทำเป็นเอกสารเพื่อใช้เป็นแนวทางปฏิบัติงานซึ่งมีการทบทวนต่อเนื่องเพื่อมุ่งยืดอายุการใช้งาน

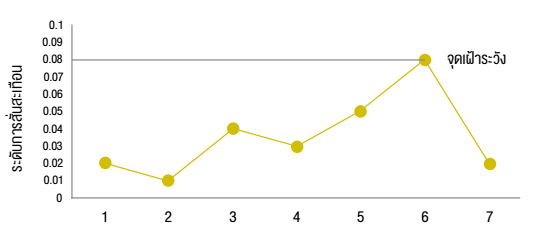

นอกจากนี้ องค์ประกอบหลักที่จำเป็นต่อสารสนเทศงานบำรุงรักษา คือ สารสนเทศงานออกแบบ กฎระเบียบด้านความปลอดภัย การควบคุมการปฏิบัติการ การวางแผนวิเคราะห์ความน่าเชื่อถือ การติดตามประเมินสภาพเครื่องจักร การจัดหาจัดซื้อและบริหารสต็อก ส่วนระบบการวัดผลจะบ่งบอกสภาพเครื่องจักร ดังนั้น การวัดผลจะต้องมีการตรวจติดตามสภาพต่อเนื่องเพื่อรับข้อมูลความเปลี่ยนแปลงและใช้เทียบเคียงตามรอบเวลาด้วยการแสดงแนวโน้มระบบในรูปรายงานผล โดยเฉพาะข้อมูลความเสื่อมสภาพจะถูกนำมาวิเคราะห์สาเหตุหลักความขัดข้อง ทำให้วิศวกรบำรุงรักษาเข้าใจสภาพปัญหาและนำข้อมูลเหล่านี้มาใช้วางแผนป้องกันไม่ให้เกิดปัญหาเหล่านี้เกิดขึ้นอีก ทั้งยังใช้เป็นเครื่องมือลดค่าใช้จ่ายที่ไม่จำเป็น

สำหรับประเด็นปัญหาเครื่องจักรขัดข้องจะเกิดการรอคอยชิ้นส่วนอะไหล่ ทำให้เกิดความสูญเสียเวลารอคอยและส่งผลกระทบต่อสายการผลิต ทำให้มีความจำเป็นในการบริหารจัดการคลังอะไหล่ โดยพิจารณาปัจจัยที่สามารถลดผลกระทบต่อการตอบสนองการให้บริการ อาทิ อายุเครื่องจักร อัตราการใช้อะไหล่ แหล่งจัดหาจัดซื้อ ระยะเวลาการส่งมอบและความพร้อมของอะไหล่ในตลาด

ส่วนห้องจัดเก็บอะไหล่ตามแนวคิดลีนควรมีสโตร์ย่อยเพื่อจัดเก็บชิ้นส่วนอะไหล่ไว้หลายแห่งภายในโรงงานแทนแนวทางทั่วไปที่จัดเก็บเฉพาะในสโตร์กลาง โดยสโตร์ย่อยจะจัดเก็บเฉพาะอะไหล่ที่ถูกใช้ประจำไว้บริเวณจุดใช้งาน (Point-of-Use) เพื่อสะดวกต่อการหยิบหรือเบิกใช้งาน ตามแนวคิดสโตร์แบบลีน (Lean Store) จะดำเนินการจัดทำมาตรฐานชิ้นส่วนอะไหล่ทั่วไปที่มีการเบิกใช้บ่อย เพื่อประหยัดเวลาค้นหาและทำให้ลดเวลารอคอย

รวมถึงลดปริมาณการสต็อกสำรองอะไหล่ที่หลากหลายประเภท อาทิ ลูกปืน มอเตอร์ ปั๊ม ทำให้ต้นทุนการจัดหาจัดซื้อและการจัดเก็บรักษาลดลง สอดคล้องกับแนวคิดการผลิตแบบลีน โดยแผนงานระยะยาวอาจพัฒนาแนวทางบริหารจัดเก็บอะไหล่ร่วมกับระบบฐานข้อมูล CMMS สามารถแสดงรายการชิ้นส่วนด้วยใบแสดงรายการวัสดุ หรือ BOM สามารถเชื่อมโยงสารสนเทศกับงานจัดซื้อเพื่อบริหารสต็อกอย่างมีประสิทธิผล

ส่วนการวิเคราะห์แนวโน้มเครื่องจักรด้วยการตรวจติดตามสภาพเป็นองค์ประกอบหนึ่งของการบำรุงรักษาเชิงคาดการณ์ (Predictive Maintenance) โดยนำผลลัพธ์การตรวจติดตามสภาพเครื่องจักรมาวิเคราะห์เพื่อระบุข้อกำหนดทางปัจจัยเดินเครื่อง อาทิ อุณหภูมิ ความเร็วรอบ และรอบเวลาบำรุงรักษาที่เหมาะสม

โดยมีการนำเทคโนโลยีที่ใช้ติดตามระบบการผลิตและจัดเก็บข้อมูลสภาพเครื่องจักรขณะใช้งาน ที่มุ่งวิเคราะห์แนวทางป้องกันก่อนที่จะเกิดเหตุขัดข้องหรือความเสียหาย ด้วยการบูรณาการเทคนิคการจัดการและเทคโนโลยีเพื่อวิเคราะห์และระบุแนวทางแก้ปัญหา รวมถึงเชื่อมโยงกับระบบวางแผนบำรุงรักษา ทำให้ระบบการผลิตเกิดความน่าเชื่อถือและส่งผลให้เกิดต้นทุนการผลิตลดลง

แต่สิ่งสำคัญในการบริหารงานบำรุงรักษา คือ การสร้างสมดุลระหว่างค่าใช้จ่ายบำรุงรักษากับผลตอบแทนเพื่อไม่ให้เกิดการลงทุนที่เกินความจำเป็น ดังนั้น การเพิ่มสมรรถนะเครื่องจักรและลดค่าใช้จ่ายบำรุงรักษาเป็นประเด็นหลักของระบบสารสนเทศ ซึ่งประสิทธิผลจะเกิดขึ้นก็ต่อเมื่อระบบสารสนเทศงานบำรุงรักษาสามารถยืดช่วงเวลาเฉลี่ยการเกิดความเสียหายหรือ MTBF และสามารถลดเวลาเฉลี่ยการซ่อมแซม (Mean Time To Repair) หรือ MTTR โดยทั้ง MTBF และ MTTR เป็นปัจจัยชี้วัดประสิทธิผลการสร้างความน่าเชื่อถือและความพร้อมระบบ (Availability)