ปัญหาความผันผวนในกระบวนการผลิตมักเกิดจากปัญหาเครื่องจักรขัดข้อง ซึ่งส่งผลกระทบต่อความน่าเชื่อถือและความปลอดภัยในสายการผลิต ทำให้งานบำรุงรักษาเป็นปัจจัยสนับสนุนความน่าเชื่อถือกระบวนการ โดยเฉพาะการดำเนินกิจกรรมบำรุงรักษาที่มุ่งป้องกันการเกิดปัญหาความขัดข้องของเครื่องจักรและการซ่อมแซมหากเกิดปัญหาขณะใช้งาน แต่เป็นเรื่องน่าเสียดายที่ฝ่ายงานบำรุงรักษามักมองข้ามความสำคัญของการขจัดความสูญเปล่า ซึ่งเป็นหัวใจหลักของการเพิ่มผลิตภาพ

งานบำรุงรักษาที่ดำเนินตามแนวคิดลีน (Lean Maintenance) เป็นแนวทางบำรุงรักษาเชิงรุกที่มุ่งขจัดความสูญเปล่าในงานบำรุงรักษา ซึ่งไม่เพียงแค่แก้ปัญหาที่เกิดประจำวันเท่านั้น แต่จะมีการวิเคราะห์หาสาเหตุหลักของปัญหาอย่างเป็นระบบ เพื่อดำเนินการแก้ไขและป้องกันไม่ให้ปัญหาเดิมเกิดซ้ำ ถือเป็นการสร้างความน่าเชื่อถือให้กับระบบการผลิต

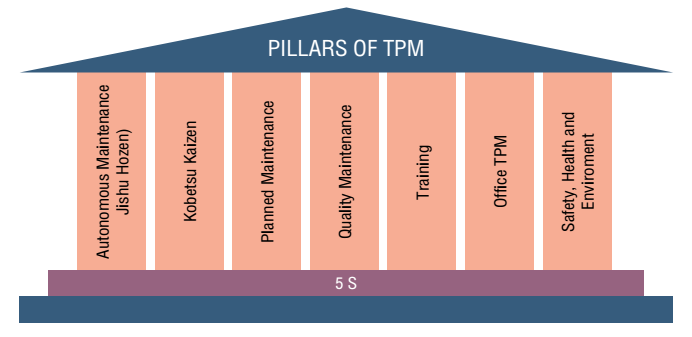

แนวทางดังกล่าวจะเกิดประสิทธิผลก็ต่อเมื่อ องค์กรดำเนินตามแนวคิดลีนและกิจกรรมบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม (TPM) อย่างต่อเนื่อง รวมทั้งมอบหมายให้สมาชิกทีมงานทุกคนมีส่วนร่วมระบุสาเหตุหลักแห่งความสูญเปล่า

ความสูญเปล่าที่เกิดในงานบำรุงรักษา จำแนกได้เช่นเดียวกับในสายการผลิต ได้แก่

- การรอคอย (Waiting) เป็นเวลาที่สูญเสียโดยไม่ได้เกิดงานหรือสร้างคุณค่า เช่น ปัญหาเครื่องจักรขัดข้อง ส่งผลให้ต้องหยุดการผลิต ทำให้เกิดการรอคอยเพื่อดำเนินการแก้ไข

- การผลิตมากเกินไป (Overproduction) ดำเนินการบำรุงรักษาเชิงป้องกันและคาดการณ์บ่อยครั้งเกินความจำเป็น (Over-Maintenance) ทำให้เกิดค่าใช้จ่ายสูงแต่ไม่สร้างคุณค่าเพิ่ม

- การเกิดของเสีย (Defects) บ่อยครั้งที่งานบำรุงรักษามีการดำเนินการแก้ไขซ้ำจากปัญหาเดิมที่เคยเกิดขึ้น เนื่องจากการดำเนินการแก้ไขไม่เหมาะสมหรือขาดการวิเคราะห์สาเหตุหลักของปัญหาอย่างเป็นระบบ หรืออาจเกิดจากการฝึกอบรมพัฒนาทักษะไม่เพียงพอและกำหนดรายละเอียดมาตรฐานวิธีปฏิบัติงานไม่เหมาะสม

- ความสูญเปล่าทางกระบวนการ (Process Waste) เกิดจากกระบวนการทำงานไม่เหมาะสม ในส่วนงาน Breakdown Maintenance จำเป็นต้องดำเนินการแก้ไขอย่างรวดเร็ว แต่บางครั้งช่างใช้เวลามากเกินไป เนื่องจากมุ่งแก้ไขหรือปรับแต่งเครื่องเกินความจำเป็น

- การขนส่ง (Transportation) เครื่องมือและอะไหล่ที่จำเป็นหรือที่ใช้เป็นประจำ เช่น แบบเครื่องจักร ประวัติการซ่อม มักถูกจัดเก็บไม่เป็นระบบ จึงทำให้ต้องเสียเวลาค้นหาเครื่องมือและอะไหล่ที่จำเป็นต้องใช้หรือใช้ประจำ ถูกจัดเก็บไม่เป็นระบบจึงทำให้ต้องเสียเวลาในการค้นหา

- การเคลื่อนไหว (Motion) ความสูญเปล่าจากการเคลื่อนไหวมักเกิดในงานบำรุงรักษาเชิงป้องกัน เช่น ตรวจสอบระบบปั๊มทุกเดือนทั้งที่ยังมีสภาพปกติและอยู่ในช่วงรับประกัน ถือเป็นกิจกรรมที่ไม่มีผลต่อการปรับปรุงสมรรถนะการเดินเครื่องจักร ควรตรวจสอบจากประวัติที่บันทึกและดำเนินการปรับแผนรอบระยะเวลาให้เหมาะสม

- ความสูญเสียจากการสต็อก (Inventory) ห้องสโตร์สำหรับงานบำรุงรักษาส่วนใหญ่ จะมีอุปกรณ์และอะไหล่ที่จำเป็นประมาณ 65% และอีก 35% เป็นอะไหล่ที่ไม่ค่อยถูกเบิกใช้งานและมักเสื่อมสภาพ ทั้งยังอาจมีสต็อกที่ไม่ได้ถูกบันทึกหรือจัดเก็บไม่เป็นระเบียบ ซึ่งส่งผลต่อความพร้อมใช้งาน

การดำเนินกิจกรรมเพื่อลดความสูญเปล่าตามแนวทาง Lean Maintenance

จะใช้แผนภูมิสายธารแห่งคุณค่า (Value Stream Mapping) เพื่อวิเคราะห์ความสูญเปล่าที่เกิดในงานบำรุงรักษา ทำให้ทีมงานสามารถมองเห็นภาพรวมกระบวนการ โดยมีการทำงานร่วมกันระหว่างทีมงานบำรุงรักษากับผู้เกี่ยวข้องเพื่อร่างแผนภูมิกระบวนการโดยรวมของกิจกรรมบำรุงรักษาที่ดำเนินการในปัจจุบัน (Current State)

ผลการวิเคราะห์ด้วยสายธารแห่งคุณค่าจะแสดงข้อมูลที่ จำเป็นสำหรับกิจกรรมไคเซ็น ได้แก่

- ขั้นตอนกระบวนการไหลของงานตั้งเริ่มต้นจนถึงเสร็จสิ้น

- กิจกรรมซ่อนเร้นที่ไม่สร้างคุณค่าให้กับกระบวนการ

- ขั้นตอนการทำงานที่ไม่สามารถหลีกเลี่ยงการเกิดความสูญเปล่า

- กิจกรรมที่ถูกเพิ่มเข้าไปในการทำงานแต่ไม่สร้างคุณค่าเพิ่มและขจัดออกได้ทันที

ซึ่งการเชื่อมโยงการไหลทรัพยากรกับข้อมูล หลังจากที่ดำเนินการวิเคราะห์เพื่อจำแนกสาเหตุหลักความสูญเปล่าเสร็จสิ้น ก็จะมีการระบุแนวทางปรับปรุงเพื่อให้บรรลุเป้าหมายการบำรุงรักษาแบบลีน ซึ่งรากฐานสำคัญของการบำรุงรักษาแบบลีน คือ ประสิทธิผลโครงการบำรุงรักษาทวีผลที่ทุกคนมีส่วนร่วม (Total Productive Maintenance) หรือ TPM

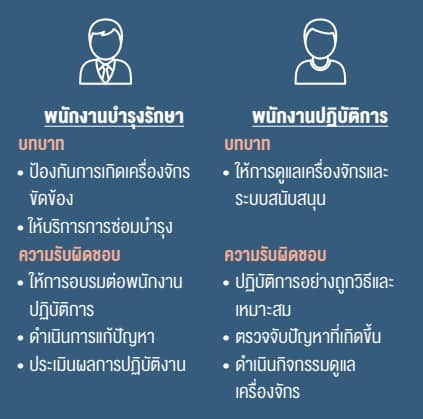

บทบาทความรับผิดชอบพนักงานโครงการ TPM

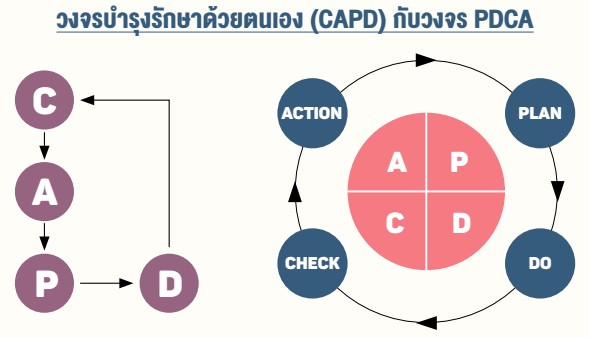

ส่วนขั้นตอนดำเนินการบำรุงรักษาด้วยตนเอง ได้แก่ การจัดเตรียมบุคลากร การทำความสะอาดเครื่องจักรเบื้องต้น ดำเนินการแก้ปัญหา มาตรฐานบำรุงรักษาด้วยตนเอง การตรวจสอบทั่วไป การตรวจสอบด้วยตนเอง การจัดทำเป็นมาตรฐาน การบริหารจัดการด้วยตนเอง โดยทั่วไปกิจกรรมไคเซ็นจะดำเนินการตามวงจร PDCA แต่กิจกรรมบำรุงรักษาด้วยตนเองจะมีการหมุนตามวงจร CAPD เพื่อมุ่งการปรับปรุงอย่างต่อเนื่อง ดังนี้

ส่วนขั้นตอนดำเนินการบำรุงรักษาด้วยตนเอง ได้แก่ การจัดเตรียมบุคลากร การทำความสะอาดเครื่องจักรเบื้องต้น ดำเนินการแก้ปัญหา มาตรฐานบำรุงรักษาด้วยตนเอง การตรวจสอบทั่วไป การตรวจสอบด้วยตนเอง การจัดทำเป็นมาตรฐาน การบริหารจัดการด้วยตนเอง โดยทั่วไปกิจกรรมไคเซ็นจะดำเนินการตามวงจร PDCA แต่กิจกรรมบำรุงรักษาด้วยตนเองจะมีการหมุนตามวงจร CAPD เพื่อมุ่งการปรับปรุงอย่างต่อเนื่อง ดังนี้

- Check (C) การตรวจสอบสถานะปัจจุบันและค้นหาปัญหาที่เกิดขึ้น

- Act (A) ดำเนินการแก้ไขปัญหา

- Plan (P) วางแผนป้องกันปัญหาไม่ให้เกิดขึ้นซ้ำอีก

- ดำเนินการตามข้อกำหนดมาตรฐาน (D) เพื่อป้องกันความผิดพลาดไม่ให้ปัญหาเดิมเกิดขึ้นอีก จึงมีการย้อนกลับไปยังการ Check โดยมีการดำเนินตามวงจร CAPD อย่างต่อเนื่องจนได้ผลลัพธ์ตามเป้าหมาย

|

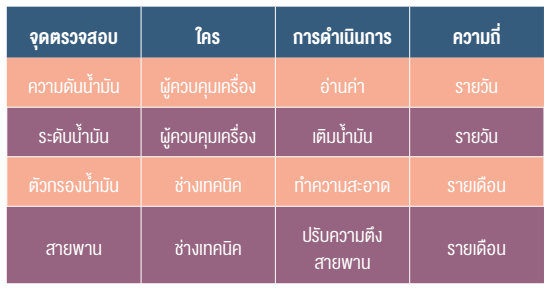

การกำหนดรายละเอียดกิจกรรมบำรุงรักษา

สำหรับประเด็นเครื่องจักรเกิดปัญหาขัดข้องจะเกิดการรอคอยชิ้นส่วนอะไหล่ ทำให้เกิดความสูญเสียเวลารอคอยและส่งผลกระทบต่อสายการผลิต ดังนั้น จึงจำเป็นต้องบริหารจัดการคลังอะไหล่ ปัจจัยที่สามารถลดผลกระทบต่อการตอบสนองการให้บริการ อาทิ

- อายุเครื่องจักร

- อัตราการใช้อะไหล่

- แหล่งจัดหาจัดซื้อ

- ระยะเวลาการส่งมอบและความพร้อมอะไหล่ในตลาด

โดยห้องจัดเก็บอะไหล่ตามแนวคิดลีน ควรมีสโตร์ย่อยเพื่อจัดเก็บชิ้นส่วนอะไหล่ไว้หลายแห่งภายในโรงงาน แทนการจัดเก็บเฉพาะในสโตร์กลาง สโตร์ย่อยจะจัดเก็บเฉพาะอะไหล่ที่ถูกเบิกใช้ประจำไว้บริเวณใกล้จุดใช้งาน เพื่อสะดวกต่อการหยิบหรือเบิกใช้งาน เพื่อประหยัดเวลาในการค้นหาและลดเวลารอคอย รวมถึงลดปริมาณการสต็อกสำรองอะไหล่ที่หลากหลายประเภท ทำให้ต้นทุนการจัดหาจัดซื้อและเก็บรักษาลดลง

ปัจจัยสนับสนุนความสำเร็จในการลดความสูญเปล่างานบำรุงรักษา ตามแนวคิดลีน คือ การมุ่งมั่นพัฒนาวิธีการทำงานโดยให้ความสำคัญกับเนื้องาน วิธีการ ลำดับขั้นตอน เป้าหมายที่คาดหวังและความร่วมมือของพนักงานทุกระดับ ทั้งยังให้ความสำคัญกับพนักงานทุกคนเสมือนเป็นสินทรัพย์ที่มีคุณค่าต่อองค์กร บทบาทหัวหน้างานและผู้บริหารจึงต้องเปลี่ยนจากผู้สั่งการและควบคุมเป็นผู้สนับสนุน ให้สมาชิกทุกคนมีอิสระต่อการแลกเปลี่ยนหรือเสนอความคิดเห็น ซึ่งก่อให้เกิดการถ่ายทอดข้อมูลและเกิดการพัฒนาสร้างทักษะแก้ปัญหาที่เกิดจากการทำงาน

EXECUTIVE SUMMARY

Maintenance procedure that operate through lean maintenance method is focusing to eliminate waste from maintenance process. This method will analyze the main cause of the problem with systematic logic to resolve and prevent the problem that might be repeat. This method proves reliability of manufacturing system. This method will take an effect when the organization act with lean idea and TPM continuously and also assign a duty for every staff to identify the cause of waste. The role of manager and executive must be changed from commander into supervisor and supporter in order to make every member have freedom and feel free to exchange or recommendation which will lead to information exchange and cause skill development to solve the problem that occurred from work.