ด้วยคุณภาพการทำงานระดับสูงสำหรับการขึ้นรูปวัสดุที่มีความเฉพาะเจาะจงพิเศษ บริษัท Eropräzisa GmbH จึงให้ความสำคัญกับเครื่องมือที่ใช้ในงานกัดวัสดุเป็นอย่างมาก ซึ่งเป็นเหตุผลว่าทำไมในช่วงเวลาหลายปีที่ผ่านมาบริษัทตัดสินใจเลือกใช้เครื่องมือ MMC Hitachi Tool สำหรับการทำงานกัดวัสดุหนัก เช่น การทำแมชชีนนิ่งหลังจากผ่านกระบวนการจัดการความร้อน

|

Thomas Richter อธิบายด้วยรอยยิ้มว่า “ไม่ช้าก็เร็ว ทุกคนจะเข้ามาหาเรา” แน่นอน เขาอาจพูดเกินจริงเล็กน้อย จากความต้องการที่เพิ่มขึ้นสำหรับบริการการผลิตคุณภาพสูงจาก Eropräzisa ในช่วงหลายปีที่ผ่านมาจะเป็นส่วนสนับสนุนคำกล่าวของเขา Thomas Richter เป็นประธานกรรมการของบริษัท ที่ดูมีอายุไม่มากแม้แต่น้อย และด้วยจำนวนพนักงานอัตราจ้างแค่ 18 คนในปัจจุบัน ซึ่งดูเหมือนไม่เป็นบริษัทที่ใหญ่โตแม้แต่น้อย แต่ถ้าไม่นับคำอวดอ้างดังกล่าว บริษัทก็ถูกจัดให้อยู่ในภาคส่วนของ Thuringian SME ได้อย่างสง่างาม “พวกเราสถาปนาตัวเองในตลาด ด้วยการเป็นผู้ให้บริการการผลิตสำหรับอุปกรณ์ที่มีความเที่ยงตรงในระดับสูงที่ทำมาจากโลหะ และวัสดุองค์ประกอบอื่นๆ ซึ่งเป็นตลาดที่ยากต่อการจัดการระดับความเที่ยงตรงในขอบเขตไมครอนในระดับเลขตัวเดียว” ผู้สำเร็จการศึกษาทางวิศวกรรม ที่เป็นผู้ก่อตั้ง Eropräzisa ร่วมกับหุ้นส่วนของเขา ในปี พ.ศ. 2545 ที่เมือง Thuringian ของ Hermsdorf แต่แยกทางกันไปในภายหลัง กล่าว ตั้งแต่ก่อตั้งบริษัทเป็นต้นมา บริษัทอยู่บนเส้นทางของการเติบโตมาอย่างต่อเนื่อง “พวกเราค่อนข้างไม่ใส่ใจว่าอุปกรณ์องค์ประกอบจะเป็นอะไร สิ่งสำคัญสำหรับเรา คือ ระดับความทนทาน และความขรุขระของพื้นผิวถือว่าเป็นสิ่งที่ท้าทายมากพอแล้ว” หรืออีกนัยหนึ่งชนิดของอุปกรณ์องค์ประกอบที่ไม่ใช่ทุกคนสามารถผลิตได้ถูกผลิตขึ้นที่นี่ในห้องปรับอากาศทั้งหมดของเรา

รวมไปถึงกระบวนการ Wire Erosion และ Die Sinking โดย Eropräzisa ที่นี่จะจัดการงานกัด โดยใช้เครื่องกัด HSC ที่มีความแม่นยำในระดับสูงสุดสำหรับวัสดุที่มีความแข็ง ซึ่งเป็นเทคโนโลยีที่เป็นกุญแจสำคัญ เป็นระยะเวลายาวนานจนปัจจุบัน ฐานลูกค้าของบริษัทขยายวงกว้างทั่วยุโรป โดยฐานลูกค้าถูกขยายไปสู่ภาคส่วนการผลิตเครื่องมือ และการสร้างแม่พิมพ์ เทคโนโลยีทางการแพทย์ และอุตสาหกรรมเครื่องบินรวมไปถึงวงการแข่งขันประลองความเร็วรถ “พวกเรายังผลิตชิ้นส่วนจำนวนมากให้แก่อุตสาหกรรมที่เกี่ยวกับการมองเห็นที่เพิ่มขึ้นเพราะว่าในทางภูมิศาสตร์พวกเราตั้งอยู่ใกล้กับ Carl Zeiss Jena หรือ Jenoptik” Richter กล่าวย้ำ ใน Hermsdorf ความร่วมมืออย่างใกล้ชิดกับพันธมิตรทางเทคโนโลยีถูกมองว่าเป็นสิ่งสำคัญต่อความสำเร็จของโครงงาน เช่น ความเชื่อถือในเครื่องมือที่มีความเที่ยงตรงอย่าง HSC สำหรับงานแมชชีนนิ่ง “ในส่วนนี้พวกเราปรารถนาที่จะเป็นผู้ให้บริการแถวหน้า และที่นี่ด้วยเช่นกัน พวกเรากำลังดำเนินการที่แตกต่างจากผู้อื่น” Heiko Meyer ผู้จัดการด้านการผลิต ที่มีหน้าที่รับผิดชอบส่วนงานกัด เน้นย้ำ

ตัวอย่างหนึ่งในเรื่องนี้ ได้แก่ ลำดับขั้นตอนทั้งหมดที่ต้องทำ คือ ติดตั้งมีดกลึง 2 ตัวด้วยเกลียว M6 จำนวน 32 ตัวเพิ่มเติม “นี่จะใช้เพียงแค่แถบยึด และผู้สร้างแม่พิมพ์ไม่ต้องใส่ใจกับเกลียวต่างๆ ก่อนการผลิตแต่อย่างใด” Meyer กล่าว มีดกลึง 2 ชิ้นดังกล่าวทำมาจากเหล็กกล้าขึ้นรูปแบบร้อนในระดับ 1.2343 (X38CrMoV5-1) ที่มีความแข็งอยู่ในระดับ 53 HRC “นี่หมายความว่า ถึงแม้ว่ามีดกลึงจะไม่มีความแข็งเฉพาะตัว แต่พวกมันก็แข็งเพียงพอสำหรับให้เกลียวกัดเซาะเข้ามาในตัวพวกมัน” ข้อเสียของเรื่องนี้ คือ เวลาในการกัดเซาะใช้เวลานานมาก และมีดกลึงแต่ละตัวต้องใช้เวลาถึง 32 ชั่วโมงในการผลิต

การแนะนำมาจากช่างเทคนิคแอปพลิเคชัน

ขณะนี้อยู่ในจุดที่ช่างเทคนิคแอปพลิเคชันจาก MMC Hitachi ที่พัฒนาการแมชชีนนิ่งวัสดุแข็งได้เหนือกว่าผู้ผลิตรายอื่นๆ โดยในตอนนี้ Eropräzisa กำลังใช้เครื่องมือที่มีความเที่ยงตรงจากผู้ผลิตสัญชาติญี่ปุ่นรายนี้ จนถึงปัจจุบันประสบการณ์ที่ได้รับจากเครื่องมือ MMC Hitachi Tool เป็นที่น่าพอใจเป็นอย่างยิ่ง ผู้จัดการด้านการผลิต Heiko Meyer จำได้ว่า ช่างเทคนิคแอปพลิเคชัน Jorg Hecker พูดถึงประเด็นของการกัดเกลียวโดยทันทีในระหว่างการเยี่ยมชมโรงงานว่า เป็นการเชื่อมต่อกับซีรี่ย์ Epoch Direct Thread series (EDT) ซึ่งสามารถกัดเข้าไปในวัสดุที่ผ่านการให้ความร้อน ในกระบวนการที่ไว้ใจได้ และมีความแม่นยำ สิ่งที่ยอดเยี่ยมเกี่ยวกับ EDT มาจากความสามารถของเครื่องมือ MMC Hitachi Tool ที่ทำให้การเจาะรูสามารถถูกทำได้ไปพร้อมกัน ถึงแม้ว่า Heiko Meyer ไม่ค่อยสนับสนุนแนวทางนี้เท่าไหร่นัก แต่มีดกลึงทั้งสองตัวแสดงให้เห็นถึงความสมบูรณ์แบบในการที่จะทดลองใช้วิธีดังกล่าว

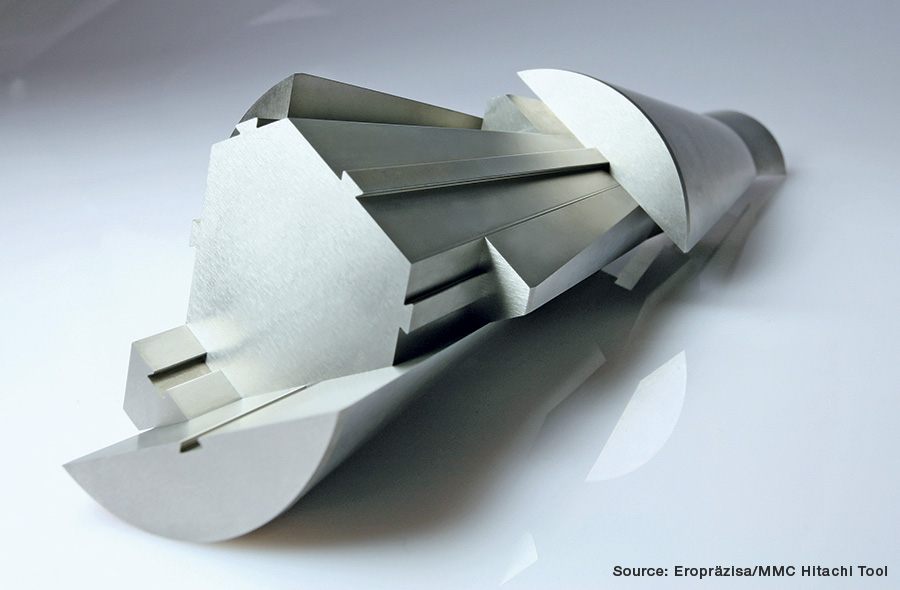

การทดสอบการใช้งานจริงโดยช่างเทคนิคแอปพลิเคชันจาก MMC Hitachi Tool เกิดขึ้นโดยการใช้ดอกกัดสว่าน M6 รุ่น EDT-1.0-15-TH ที่เหมาะสม โดยซีรี่ย์ EDT จะครอบคลุมขนาดมาตรฐานตั้งแต่ M2 จนถึง M16 รวมไปถึงดอกกัดสว่านอื่นๆ ที่มีระดับระหว่าง 0.4 – 2 มิลลิเมตร ผู้ผลิตสัญชาติญี่ปุ่นกล่าวว่า รูปทรงขอบคมตัดที่เข้ากันได้อย่างแม่นยำ เกรนซับสเตรตที่ละเอียดมาก และเกณฑ์ความคลาดเคลื่อนการผลิตต่ำที่รับได้ของขอบเขตเครื่องมือซีรี่ย์ EDT ที่รวมเข้ากับการเคลือบผิวแบบ Nano-crystalline PVD coating ATH (TH60+) ของ MMC Hitachi Tool ทำให้มีความสมบูรณ์เชิงมิติของเกลียวที่สูงตลอดอายุการใช้งานที่ยาวนาน โดยเครื่องมือถูกทดลอง และทดสอบการใช้งานกับหลากหลายแอปพลิเคชันและวัสดุไล่ตั้งแต่โลหะอ่อน (Soft metal) จนถึงเหล็กอัลลอยด์ชุบแข็ง (Hardened steel alloy) ที่มีค่าความแข็ง (HRC) สูงถึง 66 ด้วยเครื่องมือดังกล่าวนี้ ทำให้การกัดวัสดุแข็งที่เป็นขดเกลียว (Helix) สามารถทำได้โดยตรง โดยไม่จำเป็นต้องทำการขึ้นรูปโลหะไว้ก่อนหน้า (Pre-machining) นี่เป็นเพราะว่าเครื่องมือซีรี่ย์ EDT สร้างรูเจาะแกนด้วยใบมีดตัดปาดหน้าในขณะที่ปีกเกลียวกำลังถูกกัดอยู

ด้วยการคลิกเมาส์เพียงไม่กี่ครั้ง

ช่างแอปพลิเคชันจาก MMC Hitachi Tool ทำงานผ่านระบบ CAM ร่วมกับลูกค้าเพื่อปรับเปลี่ยนค่าการตัดเฉือนเพื่อให้เหมาะกับเม็ดมีดแม่พิมพ์สำหรับขึ้นรูปวัสดุที่เป็นของเหลว โดยใช้ฟังก์ชั่น Hypermill ของ CAM Software “พวกเราคอยสนับสนุนด้วยเครื่องจักรอย่างถูกต้อง และรวดเร็ว” Rane Schaft ผู้จัดการด้านการวางแผนการผลิตที่ Eropräzisa และยังมีหน้าที่รับผิดชอบ NC programing กล่าว ในกรณีนี้เครื่องจักรที่ใช้ ได้แก่ OPS Speed Hawk 650 ต้องขอบคุณแกนลำดับที่ 4 และ 5 ในโต๊ะของมัน ที่ทำให้การตั้งค่าอุปกรณ์กำหนดตำแหน่งของเม็ดมีดสำหรับขึ้นรูปวัสดุที่เป็นของเหลว (Mould insert fixture) ไม่มีความจำเป็นต้องถูกปรับเปลี่ยน

“กระบวนการโปรแกรมจริงสามารถทำได้ด้วยการคลิกเมาส์เพียงไม่กี่ครั้ง ต้องขอบคุณการทำงานขั้นต้นที่ถูกจัดการด้วยคำสั่งทางคอมพิวเตอร์ และการสนับสนุนจากช่างเทคนิคแอปพลิเคชันของ MMC Hitachi Tool” Schaft อธิบาย ทั้งนี้ Jorg Hecker เสริมว่า “สิ่งสำคัญ คือ แกนหมุน (Spindle) ต้องหมุนทวนเข็มนาฬิกา เพราะว่าดอกกัด (Miller) ในซีรี่ย์ EDT ทั้งหมดเป็นเครื่องมือที่หมุนทวนเข็มนาฬิกา” นี่จะสร้างการเคลื่อนที่พร้อมกันที่ขอบคมตัด ซึ่งลดแรงดันการตัดเฉือนและยืดอายุการใช้งาน

ดอกกัดมี 32 เกลียว และปราศจากการสึกหรอจากการกัดเซาะ

ผลลัพธ์ที่ได้ คือ โซลูชั่นที่กระตุ้นให้ทุกคนมีส่วนร่วมได้โดยทันที “พวกเราทำการกัดด้วยดอกกัดแบบ 32 เกลียวทั้งหมดในซีรี่ย์ EDT-1.0-15-TH ลงบนวัสดุที่มีความแข็งของเม็ดมีด สำหรับขึ้นรูปวัสดุที่เป็นของเหลวได้โดยตรงด้วยการตั้งค่าอุปกรณ์กำหนดตำแหน่งเพียงครั้งเดียว แม้ว่าเครื่องมือจะถูกใช้งานมาหลายครั้งแล้วก็ตาม” Heiko Meyer รายงานว่าผลลัพธ์จากดอกกัดเกลียวยังคงดูใหม่อยู่เสมอ หลังจากมีการตัดเฉือนชิ้นงานโดยปราศจากร่องรอยของการสึกหรอจากการกัดเซาะ (Abrasive wear) “มันทำให้พวกเรารู้สึกประทับใจมาก” นอกจากนี้ ช่างเทคนิคแอปพลิเคชันยังรู้สึกพึงพอใจที่ทุกๆ อย่างทำงานได้อย่างง่ายดาย และราบรื่นจวบจนปัจจุบัน “ในส่วนการระบายอากาศอัด และการกำจัดเศษวัสดุที่แตกออกบนเครื่อง Speed Hawk 650 แบบ 5 แกนนั้น เป็นที่น่าเสียดายที่เราไม่มีสภาวะในอุดมคติดังกล่าวให้ทดลอง “กุญแจสำคัญสู่การกัดเกลียวที่ประสบความสำเร็จ คือ การกำจัดเศษวัสดุที่แตกออก โดยหากปราศจากสิ่งนี้ความผิดพลาดจากการใช้เครื่องมือมีแนวโน้มที่จะเกิดขึ้นได้อย่างไรก็ตาม ทุกๆ อย่างทำงานได้อย่างราบรื่นตามแผนที่วางไว้ตั้งแต่การกัดเกลียวครั้งแรกจนเสร็จสิ้นกระบวนการ

“ถ้าผมไม่ได้เห็นด้วยตาตัวเอง ผมไม่มีทางเชื่อว่าคุณจะสามารถกัดวัสดุแข็งโดยตรงได้อย่างมั่นใจ โดยปราศจากการเจาะนำก่อน” Heiko Meyer กล่าวยอมรับอย่างเปิดเผย “เป็นไปไม่ได้อย่างแน่นอนโดยเฉพาะกับวัสดุที่มีค่าความแข็งที่ 60 หรือมากกว่า” ซึ่งการสาธิตมีขึ้นในเฮิร์มดอล์ฟเมื่อไม่นานมานี้ ที่โรงงานของลูกค้า โดยการสาธิตดังกล่าวใช้เครื่องมือในซีรี่ย์ EDT รุ่น M6 และ M8 กัดเกลียวลงบนเหล็กกล้าขึ้นรูปแบบเย็น (Cold working steel) 1.2379 (X155CrVMo12-1) ที่มีอัลลอยด์เป็นส่วนประกอบอยู่สูง “สิ่งที่พวกเราได้สาธิตที่นี่ คือ การกัดเกลียว แม้แต่ที่ค่าความแข็ง HRC ที่ 60 การทำงานสามารถทำได้อย่างไว้ใจได้ และแม้แต่เกลียวแบบ Gauge-complaint threads ก็สามารถถูกสร้างซ้ำๆ ได้” นี่เป็นสิ่งที่น่าสนใจโดยเฉพาะกับผู้ให้บริการด้านการผลิต เช่น Eroprazira เนื่องจากขอบเขตที่มีการเติบโตขึ้น นี่เป็นสิ่งที่ลูกค้าต้องการ

เร็วเพิ่มขึ้น 100%

ผู้เชี่ยวชาญด้านความแม่นยำใน Hermsdorf ยังรู้สึกประทับใจในเรื่องการประหยัดเวลา ซึ่งการกัดของดอกกัด M6 ที่มี 32 เกลียวบนเม็ดมีดถูกทำให้เสร็จสมบูรณ์ภายในครึ่งชั่วโมง นั่นหมายถึงใช้เวลาในการกัดประมาณหนึ่งนาทีต่อหนึ่งรู

“โดยทั่วไปการกัดกร่อนแม่พิมพ์ตอกโลหะด้วยดอกกัดแบบเกลียวเดี่ยวอาจต้องใช้เวลาถึงหนึ่งชั่วโมง หลังจากนั้นพวกเราจำเป็นต้องเปลี่ยนแปลงการตั้งค่าอุปกรณ์กำหนดตำแหน่งเพื่อให้เหมาะสมกับการเปลี่ยนแปลงทางกายภาพของเกลียวกัด” Heiko Meyer อธิบาย “ดังนั้น สำหรับกระบวนการกัดเกลียวนั้น พวกเราสามารถทำให้เร็วเพิ่มขึ้นได้ถึง 100%” ซึ่ง Thomas Richter ได้เสริมว่า “พวกเรารู้สึกประทับใจมากกับ MMC Hitachi Tool เครื่องมือของพวกเขาดีมากๆ และในบางครั้งเป็นถือว่าเป็นสิ่งที่ขาดไม่ได้สำหรับเรา” ผู้บริหารระดับสูงของ Eroprazira ยังได้ยกย่องการให้คำแนะนำเฉพาะแอปพลิเคชัน และการลงพื้นที่สนับสนุนของพวกเขาว่า “อย่างไรก็ตาม มันเป็นเรื่องของผลลัพธ์ในการขึ้นรูปโลหะด้วยเครื่องจักรว่าจะยืนหยัด หรือสะดุดล้ม”

|

EXECUTIVE SUMMARY

As a precision manufacturer at the high end of its sector, Eropräzisa makes no compromises with its milling tools. This is why, for the last few years, it has decided to commit to using the MMC Hitachi Tool range of tools for ‘hard milling’ operations, i.e., machining after the heat treatment process.

Thomas Richter explains with a smile: “Sooner or later, everyone comes to us”. Of course, he may be exaggerating slightly, but the many years of rising demand for high-quality production services from Eropräzisa would certainly support his conclusion. Thomas Richter is CEO of a company that is not actually that old at all, and with a payroll staff of just 18 people at the present time,it is not really all that big, either. Despite that, and without a word of exaggeration, this is already a company that belongs in thepremier league of the Thuringian SME sector. “We have established ourselves on the market as a production service provider for high-end precision components made of metal and other components, a market where it is not uncommon to be dealing with precision levels in the single-digit micron range,” explains the graduate engineer, who founded Eropräzisa back in 2002 with his partner – who has now gone his own separate way – in the Thuringian town of Hermsdorf. Ever since it was founded, the company has been on a growth path. “We really don’t mind what the component looks like. The important thing for us is that the required tolerances and surface roughness levels are sufficiently challenging.” In other words, components of the kind that not everyone else can manufacture are produced here in fully air-conditioned rooms.

Source:

- hitachitool-eu.com