บริษัท Schneider Electric ยักษ์ใหญ่สัญชาติฝรั่งเศส กำลังทำให้แนวคิดโรงงานแห่งอนาคตเป็นไปได้จริง โดยการใช้เทคโนโลยีการพิมพ์ 3 มิติ ในกระบวนการผลิตของบริษัททั้งหมด วิธีนี้ส่งผลให้บริษัทลดต้นทุนของการผลิตแผ่นโครงแม่พิมพ์แบบฉีดขึ้นรูปที่ใช้สำหรับการออกแบบต้นแบบได้สูงถึง 90%

บริษัทข้ามชาติสัญชาติฝรั่งเศส Schneider Electric SE คือ ผู้เชี่ยวชาญระดับโลก ในด้านการจ่ายกระแสไฟฟ้า การบริหารจัดการระบบอัตโนมัติ และการผลิตอุปกรณ์ติดตั้งสำหรับการบริหารจัดการด้านพลังงาน ซึ่งมีพนักงานมากกว่า 160,000 คน ให้บริการลูกค้าใน 100 ประเทศทั่วโลก โดยการให้ความช่วยเหลือในการบริหารจัดการด้านพลังงานของพวกเขา เพื่อให้มีความปลอดภัย ความน่าเชื่อถือ มีประสิทธิภาพ และยั่งยืน

ด้วยการยกระดับศักยภาพให้เป็นศูนย์กลางของการนำเสนอโครงการคุณค่า จนถึงลักษณะพื้นฐานทางด้านสังคมของบริษัททำให้ Schneider Electric มีความกระตือรือร้นในการแสวงหาหนทางของการปรับปรุงกระบวนการผลิตต่างๆ ให้มีประสิทธิภาพมากขึ้น เพื่อทำให้บรรลุเป้าหมายอย่างมีประสิทธิภาพทั้งในระยะสั้น และระยะยาว และอีกทั้งเพื่อช่วยให้บรรลุวัตถุประสงค์ บริษัทได้ใช้เทคโนโลยีการพิมพ์แบบ 3 มิติ ของ Stratasys ในกระบวนการผลิตทั้งหมดของบริษัท ซึ่งตั้งอยู่ในเมือง Grenoble ประเทศฝรั่งเศส นับเป็นที่แรกในการใช้เทคโนโลยีมาตลอดหลายปีที่ผ่านมาในการสร้างแบบจำลองสำหรับโซลูชั่นใหม่ๆ

โดยแท้จริงแล้ว การดำเนินการดังกล่าวเป็นการต่อยอดเทคโนโลยีที่ในปัจจุบัน Schneider Electric ใช้ทำงานร่วมกันระหว่าง Stratasys Polyjet และโซลูชั่นการพิมพ์ 3 มิติ FDM ในการพัฒนาผลิตภัณฑ์ต้นแบบ และอุตสาหกรรม โดยประกอบไปด้วยแอปพลิเคชันจำนวนมาก เช่น การทำแม่พิมพ์แบบฉีดขึ้นรูป และงานในสายการประกอบ การออกแบบ และการผลิตที่ดำเนินการผ่านแผนกต้นแบบภายในของบริษัท และห้องปฏิบัติการแบบเปิดซึ่งการต่อยอดของเทคโนโลยีการพิมพ์ 3 มิติ นี้ยังช่วยเติมเต็มวิสัยทัศน์ของบริษัทในการสร้างโรงงานแห่งอนาคต

การผสมผสานระหว่างการประหยัดเงินได้อย่างมหาศาลกับขั้นตอนการทำงานที่ได้รับการปรับปรุงให้ดีมากขึ้นสามารถเป็นไปได้โดยการใช้การพิมพ์ 3 มิติของ Stratasys ในกระบวนการ ซึ่งถูกใช้เพื่อเพิ่มประสิทธิภาพการผลิตทั้งหมดของบริษัท และลดระยะเวลาในการปล่อยสินค้าสู่ตลาดในพื้นที่เป้าหมายหลักลงได้เป็นอย่างดี

“ปีนี้ Schneider จะออกโซลูชั่นใหม่ประมาณ 400 โซลูชั่น ซึ่งเรียกได้ว่าเกิน 1 โซลูชั่นต่อวัน” Sylvain Give รองประธานด้านการเปลี่ยนรูปแบบในการพัฒนาอุตสาหกรรม GSC ของ Schneider Electric กล่าว “ดังนั้น มันเป็นเรื่องที่จำเป็นอย่างยิ่งที่พวกเราต้องปรับเปลี่ยนเทคโนโลยีที่ช่วยให้เราลดระยะเวลาในการออกสินค้าสู่ตลาด”

การออกแบบที่มีประสิทธิภาพ และวิศวกรรมของงานในสายการประกอบ

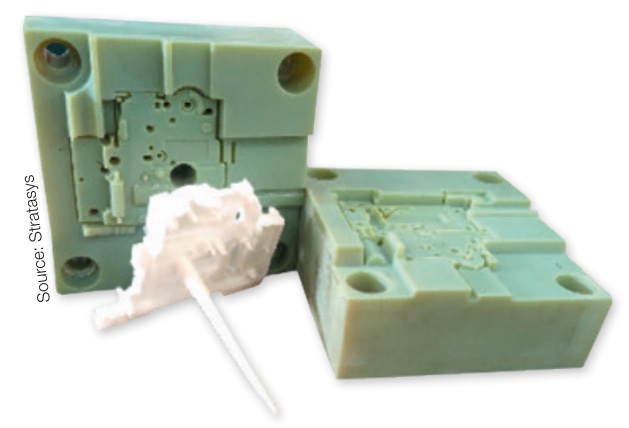

ข้อด้อยเพียงหนึ่งเดียวของเทคโนโลยีการพิมพ์ 3 มิติของ Stratasys ซึ่งลดทอนประโยชน์ด้านประสิทธิภาพที่ได้รับ คือ การผลิตแผ่นโครงแม่พิมพ์แบบฉีดขึ้นรูปเพื่อพิมพ์ชิ้นส่วนเกี่ยวกับการทำงาน ซึ่งเห็นได้ว่าบริษัทสามารถลดต้นทุนของการผลิตแผ่นโครงแม่พิมพ์แบบฉีดขึ้นรูปสำหรับการออกแบบต้นแบบได้เพียงแค่ 100 ปอนด์ เมื่อเปรียบเทียบกับ 1,000 ปอนด์ ของการผลิตชิ้นส่วนแบบเดียวกันด้วยอะลูมิเนียม

“พวกเรากำลังเล็งเห็นการประหยัดต้นทุนได้อย่างมหาศาลจากการพิมพ์ 3 มิติในแม่พิมพ์แบบฉีดขึ้นรูป แต่เหนืออื่นใดพวกเรายังสามารถลดระยะเวลาในการผลิตอย่างมากด้วยเช่นกัน ดังนั้น พวกเรากำลังมองไปที่การชนะแบบ win-win อยู่ตลอดเวลา” Sylvain อธิบาย “การผลิตแม่พิมพ์ต้นแบบในอะลูมิเนียมจำเป็นในบางกรณีระยะเวลาในการรอคอยอาจนานถึง 2 เดือน แต่ถ้าใช้โซลูชั่นการพิมพ์ 3 มิติของ Stratys กระบวนการทั้งหมดจะเสร็จสมบูรณ์ภายในสัปดาห์เดียว” Sylvainเสริมว่า “ประหยัดไปได้ประมาณ 90% อีกเช่นกัน ซึ่งไม่มีเทคโนโลยีอื่นใดสามารถทำได้”

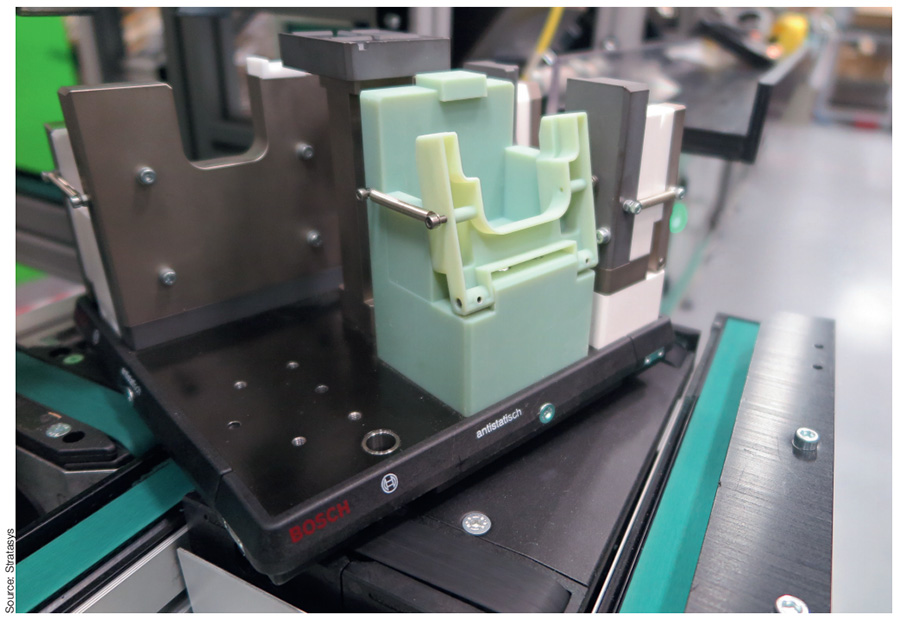

ประโยชน์เหล่านี้ยังขยายไปสู่การออกแบบทางเครื่องกลและแผนกวิศวกรรมของ Schneider Electric อีกด้วย ซึ่งมีหน้าที่ดูแลกระบวนการผลิตของการประกอบเครื่องมือควบคุม และปรับเปลี่ยนสำหรับขอบเขตผลิตภัณฑ์ที่หลากหลายที่นี่ บริษัทได้ใช้ประโยชน์ร่วมกันทั้งจากวัสดุ FDM (ได้แก่ เทอร์โมพลาสติก โพลีคาร์บอเนต) และวัสดุโพลีเจ็ท (เช่น ดิจิทัล ABS ที่มีความแม่นยำสูง) เพื่อผลิตอุปกรณ์นำเจาะ และจับงานต้นแบบเพื่อตรวจสอบด้านสรีรศาสตร์และการทำงานของเครื่องมือประกอบสุดท้าย เครื่องมือดังกล่าวมีขอบเขตที่หลากหลาย เช่น ส่วนต่อเชื่อมเครื่องมือเครื่องมือเชื่อม เครื่องมือควบคุมการเคลื่อนย้ายอิเล็กโทรแมกเนติก และเครื่องมือต่อเชื่อมการประกอบแผงวงจรการพิมพ

เครื่องพิมพ์ 3 มิติจาก Schneider กับการสร้างผลิตภัณฑ์พร้อมใช้ในอนาคตอันใกล้

การใช้เครื่องพิมพ์ 3 มิติเพื่อออกแบบและปรับปรุงด้านวิศวกรรมของสายการประกอบจะช่วยประหยัดเวลาสำหรับบริษัทในการสร้างผลิตภัณฑ์ที่พร้อมใช้งาน โดยมี Connex ซึ่งเป็นเทคโนโลยีเครื่องพิมพ์ 3 มิติที่รองรับหลากหลายวัตถุดิบจาก Harnessing Stratasys มี Yann Sittarame ผู้จัดการแผนกและเพื่อนร่วมทีมสามารถทำการผลิตเครื่องมือต้นแบบสำหรับอุตสาหกรรมการผลิตตัวใหม่ในเวลาเพียงหนึ่งสัปดาห์ ในอดีตอาจต้องใช้เวลาอย่างน้อย 3 สัปดาห์ ในการสร้างเครื่องมือชิ้นเดียวกันจากเครื่อง CNC ซึ่งสามารถประหยัดเวลาลงไปได้ถึง 70%

“เทคโนโลยีนี้ได้เปลี่ยนวิธีการทำงานของเราและวิธีคิดสำหรับการทำสิ่งต่างๆ ในอนาคต” Yann อธิบาย “เมื่อมองไปข้างหน้า เราวางแผนในการใช้เครื่องพิมพ์ 3 มิติในการสร้างผลิตภัณฑ์ที่พร้อมใช้งานซึ่งเหมาะกับความแม่นยำและทนทานจากกระบวนการพิมพ์ 3 มิติของเราอย่างหาที่เปรียบไม่ได้”

ในตอนนี้บริษัทได้ดำเนินการตามแนวคิดของ Sylvain Gire เพื่อสนับสนุนโซลูชั่นจากการทำงานของ Stratasys เพื่อพัฒนากระบวนการใช้เครื่องมือที่มีศักยภาพดีกว่าสำหรับการผลิตจำนวนไม่มากนักในส่วนของผลิตภัณฑ์ใหม่ นอกเหนือจากนี้ สำหรับการไปให้ถึงเป้าหมายสูงสุดสำหรับโรงงานแห่งอนาคต Schneider Electric วางแผนที่จะสำรวจโอกาสของการใช้งานเครื่องพิมพ์ 3 มิติ Stratasys สำหรับผลิตภัณฑ์ที่พร้อมใช้ เช่น ชิ้นส่วนอะไหล่ หรือการผลิตที่ต้องการปริมาณไม่มากนัก

EXECUTIVE SUMMARY

French multinational, Schneider Electric, is epitomising the ‘Factory of the Future’ concept and has incorporated 3D printing technology across its manufacturing operations. This has seen the company slash the cost of producing injection mould inserts used for prototyping designs by up to 90%

French multinational corporation, Schneider Electric SE, is the global specialist in electricity distribution, automation management and the production of installation components for energy management. The company’s 160,000+ employees serve customers in over 100 countries, helping them to manage their energy and processes in ways that are safe, reliable, efficient and sustainable.

With efficiency enhancement central to its value proposition and indeed the ethos of the company itself, Schneider Electric was keen to explore ways of streamlining certain manufacturing processes to achieve both short and longer-term efficiency goals. To help meet these objectives, the company has incorporated Stratasys 3D printing technology across its manufacturing operations in Grenoble, France, having originally used it for several years for prototyping new solutions.

Indeed, such is the widespread deployment of the technology that Schneider Electric now uses a combination of Stratasys Polyjet and FDM-based 3D printing solutions for product development, prototypes and industrialisation. This comprises multiple applications, including injection moulding and assembly-line tooling, the design and production of which is managed via the company’s internal model shop, Openlab. This extensive deployment of 3D printing technology also complements the company’s vision of creating the Factory of the Future.

The combination of dramatic financial savings and a greatly enhanced workflow achievable from incorporating Stratasys 3D printing into the process has contributed to the plant’s overall manufacturing efficiencies and reduced the time-to-market in key areas.